-

Телефон

+86-17349428198

Китай: лидер в инновациях подмостей?

2026-02-03

Когда слышишь ?Китай? и ?подмости?, первое, что приходит в голову — дешёвый алюминий и стальные трубы тоннами. Но если копнуть глубже, в саму конструкцию и логику работы, картина начинает проясняться, а старые ярлыки — откровенно мешать. Да, массовое производство никуда не делось, но именно там, на стыке цены, безопасности и адаптивности, сейчас идёт самая интересная работа. Не та, о которой кричат пресс-релизы, а та, что видна в цеху, на стройплощадке и в чертежах, которые постоянно правят.

От ?железа? к системе: где кроется сдвиг

Раньше всё упиралось в металл. Чем толще профиль, чем больше крепежа — тем надёжнее. Сейчас вектор сместился. Инновация теперь — это не просто новый сплав, а расчёт нагрузки под конкретный объект, модульность и скорость монтажа. Ключевое слово — система. Видел, как на одной из площадок в Шанхае собирали фасадные подмости для реставрации высотки. Не классические рамные, а модульные на основе чашечного узла (cup-lock). Монтажники, которых я интервьюировал, отмечали, что китайские производители стали предлагать не просто стойки и ригели, а полный пакет: от детального 3D-моделирования узлов крепления к фасаду до пошаговых схем сборки с учётом ветровой нагрузки в данном районе. Это уже не торговля металлопрокатом, а инжиниринг.

Но и тут есть нюанс. Такая комплексность часто упирается в квалификацию местных бригад. Прекрасный расчёт может быть испорчен на месте использованием некондиционных досок для настила или попыткой сэкономить на анкерных креплениях. Производители это понимают и всё чаще включают в поставку не только металлоконструкции, но и, например, специальные композитные настилы с защёлками или системы ограждений, которые физически нельзя смонтировать неправильно. Это попытка ?зашить? безопасность и логику прямо в продукт.

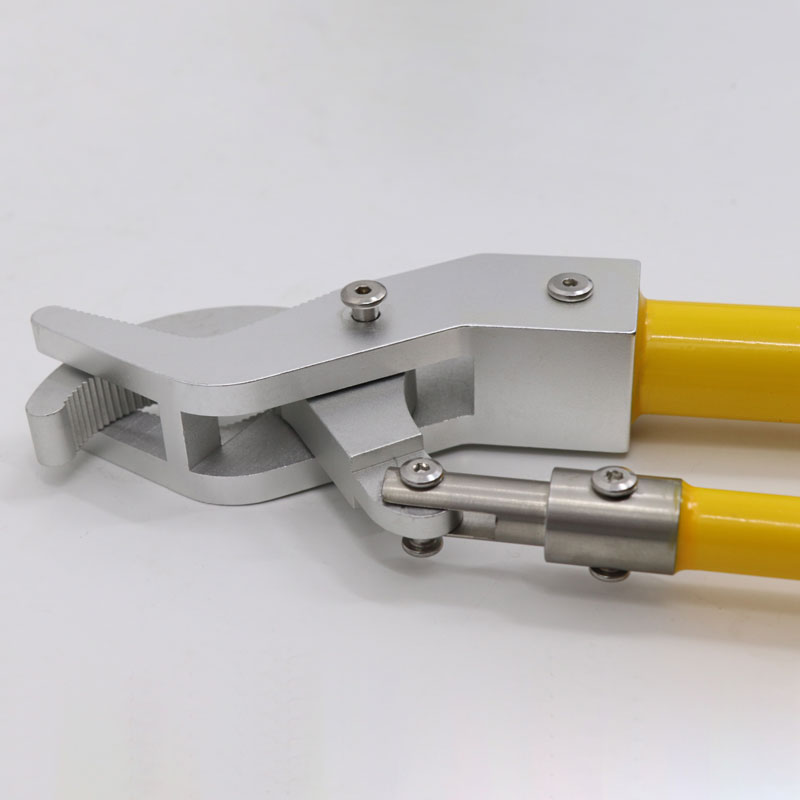

Взять, к примеру, фасадные подмости (так называемые ?клиновые? или ?хомутовые?). Их главный вызов — неравномерная нагрузка и сложный контур здания. Китайские инженеры, кажется, нашли свой ответ не в изобретении нового хомута, а в оптимизации всего цикла. Отгрузка идёт не общей массой, а паллетированными комплектами, строго под этап работ. Каждая паллета — это готовый модуль для секции определённой длины, с уже подобранным количеством кронштейнов, лестниц и ограждений. Это снижает логистические издержки и ошибки на площадке. Но опять же, такая идеальная схема работает только при идеальном планировании. Малейшая задержка с фундаментом — и вся красивая логистическая цепочка рушится.

Материалы: за пределами стали

Алюминий давно перестал быть экзотикой, но его применение эволюционирует. Речь не о простых алюминиевых стойках, а о гибридных решениях. Например, несущие вертикальные элементы — стальные (для жёсткости и устойчивости к повреждениям при погрузке), а горизонтальные связи и настилы — алюминиевые (для веса и скорости переноски). Это кажется очевидным, но чтобы такое производить рентабельно, нужна очень гибкая система управления цехом и чёткое разделение производственных линий.

Один из самых показательных кейсов, который приходилось анализировать, связан с компанией ООО Баоцзи Хуаюань Энергетическое Оборудование. На их сайте (https://www.bjhydlgs.ru) видно, что они позиционируют себя как высокотехнологичное предприятие. Что любопытно в контексте подмостей — их опыт в энергетическом оборудовании (разные рамы, конструкции, металлообработка под высокие нагрузки) явно мигрировал в смежные области. В описании компании указано, что они расположены в промышленном центре Баоцзи, имеют собственный завод и штат инженеров-разработчиков. Это не гарантия качества, но важный сигнал: производство перестаёт быть кустарным, оно требует технической силы и серьёзной технологической базы. Их продукция для энергетики — это всегда работа с расчётами на динамические и статические нагрузки, что напрямую пересекается с разработкой надёжных узлов крепления для строительных лесов.

Но и тут не без ложки дёгтя. Часто инновации в материалах упираются в консерватизм заказчиков. Предлагаешь лёгкий композитный настил — а в ответ слышишь: ?А сколько раз на него можно уронить шлакоблок? Мы привыкли к деревянным щитам, их хоть сразу на костер пустить можно после стройки?. Внедрение идёт, но медленно, через демонстрацию экономии на транспортировке и монтажном времени.

Цифра и логистика: невидимый каркас

Здесь Китай, пожалуй, демонстрирует самый радикальный разрыв с прошлым. Речь о цифровых двойниках площадки и предиктивной логистике. Крупные производители теперь могут не просто продать вам подмости, а вести их ?жизненный цикл?: отслеживать, какой комплект где находится, какой износ у конкретных элементов, когда требуется техобслуживание. Это достигается за счёт простых QR-кодов на ключевых узлах. Сканируешь — и видишь всю историю: когда отлит, когда испытан, на каких объектах использовался.

Для крупного подрядчика, который крутит тысячи тонн металла между десятками объектов, это спасение. Проблема в другом: такая система требует тотальной цифровизации и на стороне клиента. А это новые процессы, обучение, сопротивление линейного персонала. Видел, как такие метки просто закрашивали краской или сбивали молотком, чтобы ?не маячили?. Внедрение технологий упирается в человеческий фактор.

Логистика — отдельная песня. Оптимизация под морские контейнеры — это священная война каждого инженера-конструктора. Как упаковать набор подмостей для типового 5-этажного дома в 40-футовый контейнер с минимальным объёмом воздуха? Это головоломка, которая влияет на конечную цену сильнее, чем стоимость самой стали. Китайские компании здесь впереди планеты всей, потому что их основной рынок сбыта — экспорт, а значит, каждый центнер лишнего веса или кубометр пустоты съедает маржу. Отсюда и повсеместный переход на модульные, вкладывающиеся друг в друга конструкции.

Безопасность: между стандартом и реальностью

Европейские EN, американские OSHA… Китайские производители научились штамповать сертификаты на все стандарты. Но настоящая проверка происходит не в лаборатории, а на стройплощадке в условиях дождя, грязи и человеческой усталости. Главный прогресс последних лет — это фокус на fail-safe решениях. Например, замки, которые нельзя закрыть, если клин не дошел до упора. Или ограждения, которые монтируются только в предусмотренное место.

Однако, есть и обратная сторона. Стремление сделать конструкцию ?идиотикоустойчивой? иногда приводит к её усложнению и удорожанию. А на ценовом рынке это критично. Получается парадокс: самый безопасный и продуманный комплект может проиграть тендер более простому и дешёвому, потому что формально тот тоже имеет все сертификаты. Безопасность становится не техническим, а коммерческим и даже культурным вопросом.

Здесь опыт таких предприятий, как упомянутое ООО Баоцзи Хуаюань, с их акцентом на изысканную технологию обработки и штатом техников, может сыграть роль. Потому что качественная обработка кромок, точная сварка, отсутствие раковин в литье замка — это как раз то, что предотвращает внезапное разрушение под нагрузкой. Это не та инновация, которая бросается в глаза, но она фундаментальна. Их завод в 1500 кв. м и 10 старших техников — это как раз ресурс для контроля за таким качеством, а не только для объема.

Будущее: адаптация или революция?

Судя по всему, в ближайшей перспективе нас ждёт не революция, а точечная адаптация. Умные датчики нагрузки на ключевых стойках, которые будут передавать данные на планшет прораба, — это уже не фантастика, а пилотные проекты. Но их массовое внедрение сдерживает не технология, а стоимость и, опять же, готовность рынка платить за данные.

Более вероятный сценарий — дальнейшая гибридизация. Подмости, которые на этапе возведения коробки работают как классические леса, а потом трансформируются в платформы для фасадных работ или даже во временные элементы самого здания (например, каркас для навесного вентилируемого фасада). Это требует невероятной координации между производителем подмостей, архитектором и генподрядчиком с самого начала проекта. Пока это редкость.

Так является ли Китай лидером? Если говорить о массовом, технологичном, хорошо просчитанном и логистически оптимизированном продукте для глобального рынка — безусловно, да. Его сила — в масштабе, гибкости и скорости реакции на запросы (те же самые ветровые нагрузки для строящихся небоскрёбов в ОАЭ). Но лидерство в инновациях — это ещё и создание новых стандартов, новых правил игры. Здесь пока впереди европейские инженеры с их focus на lifecycle и экологичность (полная переработка материала). Китай же пока блестяще оптимизирует и совершенствует существующие модели, делая их доступнее и умнее в деталях. И в этом, возможно, и есть его главная инновация — демократизация качественных и безопасных решений. А это для мировой стройки не менее важно, чем один прорывной продукт.