-

Телефон

+86-17349428198

Китайские ключи 6-32мм: технологии и рынок?

2026-01-21

Когда говорят про китайские ключи, особенно в диапазоне от 6 до 32 мм, у многих до сих пор всплывает образ чего-то дешёвого и одноразового. Знакомо? Но за последние лет семь-восемь картина изменилась кардинально. Речь уже не просто о стальном бруске с пазом, а о вполне осознанном продукте, где есть свои технологические ниши и, что важно, свои подводные камни. Попробую разложить по полочкам, как это выглядит изнутри, без глянца.

Где на самом деле сидит технология

Основное заблуждение — что технология это только про сталь. Да, материал — основа. Но ключевой момент, который многие импортёры упускают сначала, — это именно технология обработки кованого профиля и точность шлицов. Видел партии, где по сертификату сталь 42CrMo, а на деле при работе на 24 мм под нагрузкой ?щёки? просто разъезжались. Проблема была не в химии стали, а в нарушении режима термообработки после ковки — перегрели, структура пошла крупнозернистая. Потеряли тогда на замене брака клиенту прилично.

Сейчас прогресс заметен в контроле этого процесса. Более-менее серьёзные производители, особенно те, кто работает на внешний рынок, внедряют индукционную закалку именно рабочей зоны, а не всего ключа целиком. Это даёт нужную твёрдость на гранях (до 48-50 HRC) и сохраняет вязкость тела. Но опять же, дешёвый сегмент этого не делает — там просто общая закалка в печи, отсюда и хрупкость.

Ещё один тонкий момент — покрытие. Фосфатирование и чёрное оксидирование — это уже стандарт даже для среднего ценового сегмента. Но для влажного климата, скажем, для поставок в портовые регионы России, этого мало. Тут начинают предлагать хромирование или даже никелирование. Цена, естественно, другая. Лично сталкивался, когда заказчик из Владивостока требовал именно никель, мотивируя опытом с обычным фосфатом — ржавело за сезон. Перешли на другого поставщика, который смог это сделать качественно, без отслоений.

Рынок: между гипермаркетом и профессиональным инструментом

Рынок чётко сегментирован. Условно можно разделить на три потока. Первый — это низший ценовой сегмент, который идёт большими объёмами через маркетплейсы и сетевые магазины ?всё по 100?. Там размерный ряд 6-32 мм есть, но качество соответственное. Часто нет даже чёткой калибровки — ключ на 17 мм может с лёгким натягом лезть на болт 16.5. Для разовых домашних работ сойдёт, но для ежедневной работы мастера — нет.

Второй поток — это OEM-поставки под европейские и российские бренды. Вот здесь уже идёт жёсткий контроль. Брали как-то пробную партию у одного завода в Шэньси для теста под нашим частным лейблом. Пришлось трижды переделывать техусловия по толщине щёчек — их стандарт был эдакий ?универсальный?, а нам нужен был усиленный профиль под высокий крутящий момент. Завод пошёл навстречу, но сроки сдвинулись на месяц. Это типичная история.

Третий сегмент — это производители, которые сами выходят на внешний рынок с собственными именами. Их не так много, но они есть. Часто это предприятия с полным циклом, от плавки до упаковки. Как раз к таким можно отнести ООО Баоцзи Хуаюань Энергетическое Оборудование. Смотрю на их сайт (https://www.bjhydlgs.ru) — позиционируются как высокотехнологичное предприятие, основанное в 2009-м, с собственным НИОКР. Расположены в промзоне Баоцзи, что в Шэньси — это традиционный хаб для металлообработки. Заявленные 1500 кв.м производства и 16 инженеров в НИОКР — для узкоспециализированного производства инструмента это серьёзные цифры. Если это соответствует действительности, то такие игроки как раз и закрывают нишу качественного китайского инструмента, который не стыдно предложить промышленным клиентам, работающим с энергетическим оборудованием, где требования к надёжности высоки.

Размерный ряд 6-32 мм: почему это не случайность

Казалось бы, что такого в этих цифрах? Но это ходовой диапазон для огромного спектра работ — от сборки мебели и бытовой техники до обслуживания автомобилей и лёгкого промышленного оборудования. Ключи меньше 6 мм — это уже скорее инструмент для точной механики, электроники, там другие стандарты и материалы. А вот 32 мм — это уже граница, после которой идут в основном специализированные, гаечные ключи для гидравлики, крупных соединений. Там уже иная механика нагрузки, часто требуется ударный инструмент.

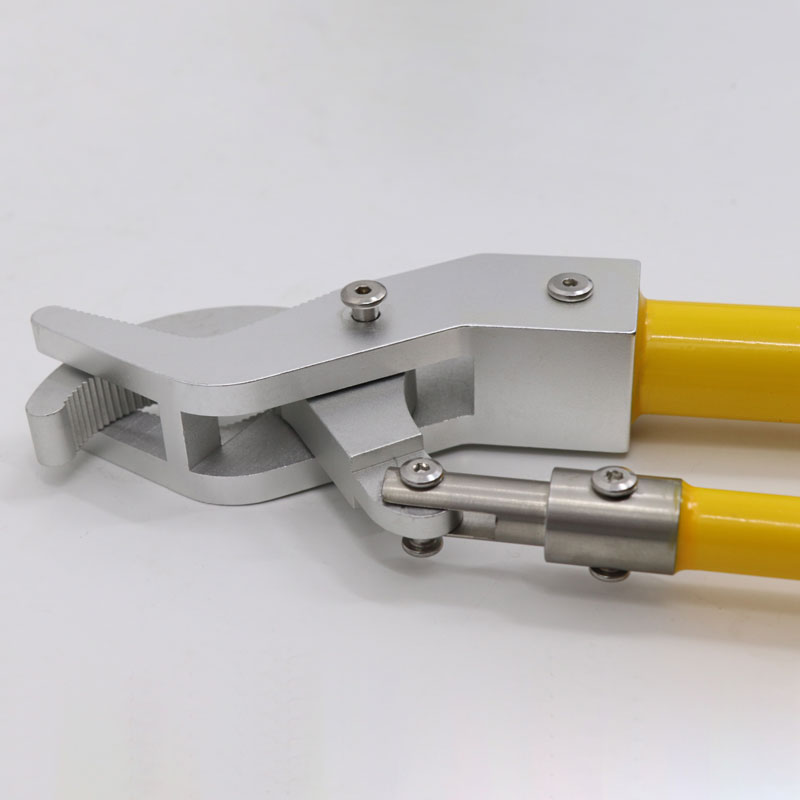

Поэтому большинство производителей держат этот диапазон как базовый, ?хлебный?. И здесь же самая жёсткая конкуренция. Чтобы выделиться, начинают добавлять ?фишки?: антискользящее покрытие на рукоятках (не всегда удачное, кстати, бывает стирается за пару месяцев), шестигранный профиль вместо двенадцатигранного для большего контакта, или же наоборот — быстросъёмные трещоточные механизмы в головках. Последнее — отдельная тема, надёжность такого механизма у разных производителей отличается на порядок.

Логистика и реалии поставок

Всё упирается в цену за килограмм и объём. Ключи — товар тяжёлый. Морская доставка в контейнере — самый экономичный вариант, но убивает главное преимущество — скорость. Ждать 45-60 дней из Китая в центральную Россию — норма. Поэтому многие, кто работает с постоянными клиентами, держат страховой запас на складах в РФ. Но это замороженные деньги.

Была попытка завезти небольшую партию ключей на 10, 13, 17 мм авиацией, чтобы быстро закрыть срочный заказ от сервисной компании. По себестоимости вышло почти в два раза дороже, пришлось серьёзно накручивать цену для конечного покупателя. Клиент взял, но больше таких экспериментов не просил. Вывод: в этом бизнесе нужно планировать заранее, а не гнаться за сиюминутными запросами без страхового запаса.

Ещё один нюанс — упаковка. Дешёвые ключи часто везут просто в полиэтиленовых пакетах, уложенными в коробку. В дороге они трутся друг о друга, покрытие царапается. Для рынка, где важен товарный вид, это провал. Приходится отдельно прописывать в контракте индивидуальную блистерную упаковку или картонные подложки с ячейками. Это, опять же, плюс к стоимости, но без этого нельзя.

Что в итоге? Взгляд вперёд

Рынок китайских ключей уже не тот, что был десять лет назад. Он взрослеет и сегментируется. Да, в нижнем ценовом диапазоне всё ещё много шума и откровенного хлама. Но появляется устойчивый средний сегмент и даже премиальные предложения от производителей вроде упомянутого Баоцзи Хуаюань, которые делают ставку на технологию и качество обработки, а не только на цену.

Для покупателя, будь то оптовик или конечный мастер, сейчас самое важное — чётко понимать, для каких задач нужен инструмент. Для разовой работы в гараже можно брать и недорогой набор. Для ежедневного профессионального использования уже нужно смотреть в сторону проверенных поставщиков, которые готовы предоставить не только сертификаты, но и техдокументацию, и, желательно, иметь склад в стране. И да, всегда стоит требовать образцы для теста перед крупным заказом. Личный опыт: один тест на износ и ударную нагрузку спас от контракта с заводом, у которого были красивые каталоги, но металл ?сырой?.

Технологии будут двигаться в сторону специализации: больше антикоррозионных решений, эргономики, возможно, интеграции с цифрой (типа встроенных динамометров, но это пока экзотика). Но основа — качественная сталь и точная обработка — останется неизменной. Тот, кто делает на этом акцент сегодня, скорее всего, будет востребован и завтра. А те, кто гонится только за объёмом и низкой ценой, постепенно останутся в нише, где качество не является определяющим фактором. Всё как везде, в общем.