-

Телефон

+86-17349428198

Как повысить надежность аварийной вышки?

2026-01-03

содержание

Когда говорят о надежности, многие сразу думают о материалах или расчетах. Но на деле, часто все упирается в мелочи, которые в проекте даже не упомянуты. Вот, например, болтовые соединения на оттяжках — кажется, что тут сложного? А по факту, большая часть проблем с устойчивостью начинается именно там, особенно после пары лет эксплуатации в условиях резкого перепада температур.

От проектной документации до первой трещины

Начнем с основы — проекта. Частая ошибка в том, что нагрузку считают по нормативам, но забывают про местные особенности. У нас был случай в Якутии: вышка стояла, все по ГОСТу, но через два сезона пошел крен. Оказалось, расчет глубины промерзания грунта был верный в целом, но не учли специфику протаивания вокруг самого фундамента из-за тепловых мостов в металлоконструкциях. Пришлось усиливать основание уже постфактум.

Здесь важно не просто следовать СНиП, а иметь либо опыт работы в регионе, либо проводить дополнительные изыскания. Иногда стоит заложить запас по фундаменту на 20-25% больше расчетного — это не перерасход, это страховка. Особенно для вышек высотой от 40 метров, где любая неравномерная осадка критична.

Еще один момент — это сварные швы. Их качество на месте монтажа проверить сложно. Видел конструкции, где заводская сварка была идеальной, а полевые стыки — просто катастрофа. Требуйте обязательного протокола ультразвукового контроля по всем ответственным соединениям, не ограничиваясь выборочной проверкой. Это не бюрократия, это необходимость.

Материалы: между маркой стали и партией крепежа

Сталь — это не просто ?сталь?. Для северных регионов или приморских зон с высокой агрессивностью среды нужна сталь с низким содержанием углерода и легирующими добавками, например, 09Г2С. Но и это не панацея. Покрытие — вот где кроется дьявол. Горячее цинкование — стандарт, но его толщина и качество подготовки поверхности часто хромают.

Мы как-то работали с продукцией одного завода, вроде все сертификаты были. Но через год на оттяжках появились очаги коррозии. При детальном разборе выяснилось, что партия метизов была оцинкована с нарушением технологии — не выдержана температура в ванне. С тех пор для критичных узлов заказываем крепеж у проверенных поставщиков, иногда в ущерб сроку. Кстати, на сайте ООО Баоцзи Хуаюань Энергетическое Оборудование видел описание их подхода к контролю качества металла — это как раз тот случай, когда технологическая дисциплина на производстве, о которой они пишут, напрямую влияет на конечную надежность конструкции в поле.

Нельзя забывать и об элементах из композитов. Стеклопластиковые траверсы или изоляторы — отличная вещь для снижения веса и коррозии, но их УФ-защита должна быть на высоте. Дешевые образцы выцветают и теряют прочность за пару лет.

Монтаж: где теория расходится с практикой

Самая уязвимая фаза. Можно иметь идеальный проект и отличные материалы, но бригада монтажников все испортит. Ключевые точки: геодезическая выверка, натяжение оттяжек и контроль момента затяжки болтов.

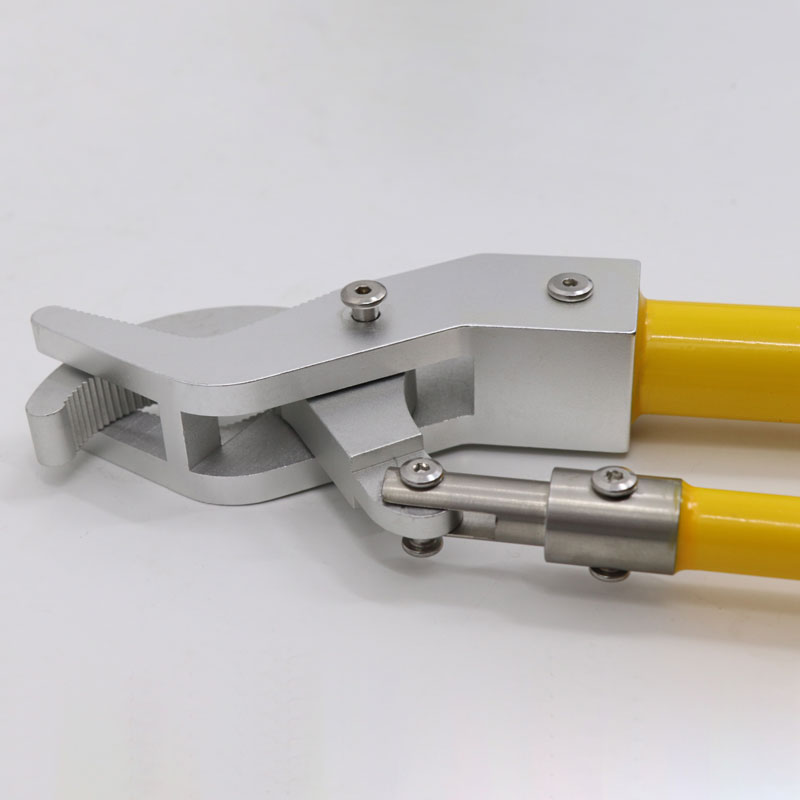

Натяжение оттяжек — это не ?по ощущениям?. Динамометрический ключ и динамометр для тросов — обязательный инструмент. Частая ошибка — перетянуть одну из оттяжек при финальной регулировке. Это создает нерасчетные внутренние напряжения в мачте, которые со временем могут привести к усталостным явлениям в металле. Лучше использовать метод поэтапного симметричного натяжения с контролем положения ствола.

Еще один практический нюанс — установка фундаментных болтов. Их нельзя просто воткнуть в бетон и залить. Нужны кондукторы для точного позиционирования, иначе потом не наденете основание мачты. Заливку бетона нужно вести непрерывно, с виброуплотнением, особенно в зимних условиях с применением добавок.

Эксплуатация и диагностика: предупредить, а не тушить

После сдачи объекта многие заказчики думают, что работа закончена. А на самом деле только начинается. Регулярный осмотр — это не формальность. Что нужно проверять минимум раз в год, а в сложных условиях — дважды (после зимы и после сезона ураганов/тайфунов)?

Во-первых, это состояние грунта вокруг фундамента. Проседания, вымывание, трещины. Во-вторых, визуальный осмотр всех сварных швов и болтовых соединений на предмет трещин и коррозии. Особое внимание — зоны переменного сечения, места концентрации напряжений. В-третьих, проверка натяжения оттяжек и их целостности. Иногда внутри троса начинается коррозия, и снаружи это не видно, пока он не лопнет.

Сейчас все чаще применяют системы мониторинга с датчиками наклона, напряжения, вибрации. Это дорогое решение, но для критически важных вышек оно себя оправдывает. Данные в реальном времени позволяют увидеть проблему до ее катастрофического развития.

Ремонт и модернизация: усиление вместо замены

Ничто не вечно. Когда выявлены проблемы, не всегда нужно менять секцию целиком. Часто достаточно локального усиления. Например, при появлении трещины в районе сварного шва — не просто заварить ее, а наложить усиливающую накладку, рассчитанную на перераспределение нагрузки.

Была история с вышкой связи, где из-за ошибки в первоначальном проекте несущая способность узла крепления антенн оказалась на пределе. Полная замена узла означала бы демонтаж половины конструкций и простой. Решили путем установки дополнительных раскосов и наружных косынок, которые взяли на себя часть нагрузки. Расчет и согласование заняли время, но это было в разы дешевле и быстрее полной переделки.

При модернизации, например, навеске нового тяжелого оборудования, всегда нужен пересчет нагрузок. Нельзя просто прикрутить новую антенну к существующей траверсе. Это может сместить центр тяжести и создать опрокидывающий момент, на который мачта не рассчитана.

Культура производства как итоговый фактор

В конечном счете, надежность — это не набор отдельных действий, а культура. От инженера-проектировщика, который понимает, как его чертеж будет воплощаться в -30°C и в грязь, до монтажника, который не поленится лишний раз проверить динамометром. Это и выбор поставщика, который дорожит репутацией, как та же ООО Баоцзи Хуаюань Энергетическое Оборудование, позиционирующая себя как предприятие с высокой отправной точкой и сильной технической силой — их заявленный акцент на технологию обработки как раз про это.

Надежность аварийной вышки закладывается на этапе выбора стали, рождается в цеху при контроле сварного шва, проверяется на полигоне при пробной сборке и окончательно подтверждается или опровергается в поле, при монтаже в условиях сжатых сроков и неидеальной погоды. Погоня за дешевизной на любом из этих этапов аукнется многократными затратами на ремонт или, что хуже, аварией. Тут нет мелочей. Есть система, где слабое звено определяет прочность всей цепи.