-

Телефон

+86-17349428198

Какие виды подмости экологичны?

2025-12-31

содержание

Когда заходит разговор об экологичности в строительстве, все сразу думают про краски, утеплители, бетон. А про подмости — редко. А зря. Потому что если копнуть, то это целая история с транспортировкой, ресурсами, долговечностью и тем, что в итоге отправляется на свалку. Мой опыт подсказывает, что самый ?зеленый? вариант — тот, который прослужит дольше всех и нанесет минимум вреда за весь свой жизненный цикл. Но тут не все так однозначно, как может показаться на семинарах по устойчивому развитию.

Алюминий vs Сталь: вечный спор с оговорками

Сразу на ум приходят алюминиевые подмости. Легкие, не ржавеют, их постоянно рекламируют как современные и, по умолчанию, более ?чистые?. И да, с точки зрения эксплуатации — меньше расход топлива на перевозку, не нужна регулярная покраска для защиты от коррозии. Это огромный плюс. Но если смотреть на полный цикл, то производство первичного алюминия — процесс крайне энергоемкий. Тот же ресайклинг, конечно, налажен хорошо, но изначальный углеродный след может быть высоким.

Стальные же, особенно тяжелые рамные или штыревые конструкции, требуют надежной антикоррозийной обработки. Если она сделана качественно — например, горячее цинкование, — то срок службы исчисляется десятилетиями. Мы однажды работали с конструкциями, которые смонтировали еще в конце 90-х, и они до сих пор в строю после инспекции. Вот это и есть экологичность — долговечность. Проблема в том, что на рынке много дешевой стали с тонким слоем краски, которая через сезон-два облезает, металл ржавеет, и конструкция приходит в негодность. Такое — абсолютно неэкологично, хоть из стали сделано.

Тут стоит упомянуть про один интересный момент. Иногда в погоне за ?легкостью? и ?современностью? закупают алюминиевые системы, но для высотных работ или при значительных нагрузках все равно нужны усиленные стальные элементы. Получается гибрид. И это, по факту, может быть даже менее рационально с точки зрения логистики и последующей утилизации, чем однородная система. Нужно очень четко считать нагрузки и специфику объекта.

Дерево: ностальгия или реальная альтернатива?

Многие, особенно старожилы, вздыхают: вот раньше-то было экологично — деревянные подмости. Натуральный материал. Но здесь нужно отделять романтику от практики. Для временных, низких конструкций на одном объекте — возможно. Но для массового, многоразового использования дерево — не лучший выбор. Оно впитывает влагу, гниет, теряет прочность, требует постоянного контроля на предмет трещин и сколов. Обработка антисептиками? Это уже химия, причем не всегда безопасная.

Я видел попытки использовать клееный брус для настилов — якобы прочнее и стабильнее. Но стоимость оказывалась неоправданно высокой, а срок службы все равно уступал металлу. И главный вопрос утилизации: если дерево пропитано защитными составами, его уже нельзя просто сжечь или пустить в щепу. Оно становится опасными отходами. Так что экологичные подмости из дерева — это, скорее, очень узкая ниша для специфических реставрационных работ, где нельзя повредить фасад, и то как временное решение.

Модульность и система: скрытый резерв экологичности

Настоящая экологичность кроется не только в материале, но в концепции. Самые ?зеленые? системы, с которыми я работал, — это модульные, с четкой стандартизацией компонентов. Почему? Потому что они позволяют точно рассчитывать необходимое количество элементов, минимизировать отходы при монтаже и, что критично, легко ремонтировать. Сломался один элемент — его можно заменить, а не выбрасывать всю секцию.

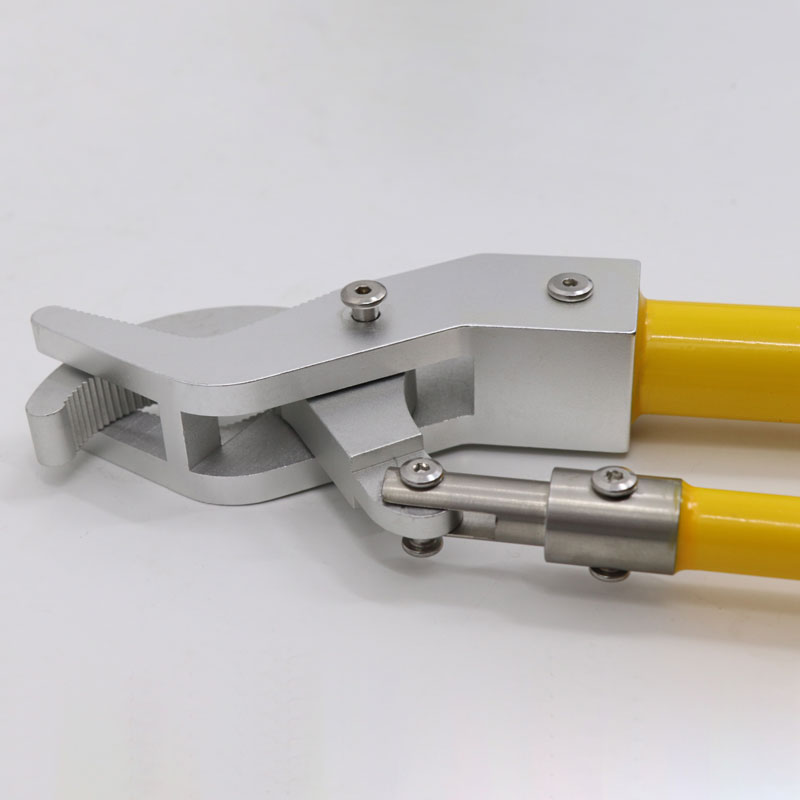

Классический пример — хорошие клиновые или хомутовые леса. Их можно бесконечно переконфигурировать под разные объекты. А вот дешевые рамные леса, где все сварено ?намертво?, при повреждении несущей рамы часто идут под списание целиком. Мы как-то взяли в аренду партию таких для небольшого фасада, и после демонтажа оказалось, что несколько рам погнуты при неаккуратной погрузке предыдущими арендаторами. Их нельзя было починить в полевых условиях, только отправить на заводской ремонт, что экономически нецелесообразно. Итог — металлолом.

Здесь, кстати, важен и подход производителя. Если компания предлагает сервис по восстановлению и ремонту своих конструкций — это серьезный плюс к экологическому профилю. Я знаю, что некоторые поставщики, например, ООО Баоцзи Хуаюань Энергетическое Оборудование (о них позже), делают акцент именно на долговечности и ремонтопригодности своих металлоконструкций, что в долгосрочной перспективе снижает общее воздействие на окружающую среду.

Покрытия и обработка: дьявол в деталях

Это та часть, которую часто упускают из виду. Можно сделать каркас из отличной стали, но убить всю экологичность дешевой и токсичной краской. Горячее цинкование, на мой взгляд, — один из лучших вариантов для стали. Оно создает долговечный барьер, не требует обновления годами. Порошковая окраска — тоже хороший вариант, если она выполнена по технологии, с качественной подготовкой поверхности.

А вот с алюминием история иная. Его часто используют без покрытия, полагаясь на оксидную пленку. Но в агрессивных средах (например, в приморских городах или рядом с химическими производствами) и он может страдать. Видел алюминиевые ригели с точечной коррозией. И тогда встает вопрос о нанесении защиты, что усложняет жизненный цикл. Выбор покрытия — это всегда баланс между долговечностью, стоимостью и тем, насколько ?грязным? является сам процесс его нанесения на производстве.

Логистика и повторное использование: практический итог

Самый экологичный каркас, который пылится на складе или гоняет полупустые фуры по стране, — плохой каркас. Поэтому локальность производства и наличие развитой сети аренды — мощные факторы. Если вам для объекта в Краснодаре везут подмости с завода под Хабаровском, углеродный след от транспортировки съест всю ?зеленость? материала.

Идеальная, с точки зрения практика, схема: вы берете в аренду у местного проверенного поставщика модульную систему, бывшую в употреблении, но прошедшую техосмотр. После вашего объекта она отправляется на следующий. Такой круговорот. Именно в аренде и многократном обороте я вижу главный экологический потенциал. Покупка ?в стол? для разовых проектов — это расточительство.

Вот, например, если рассматривать ООО Баоцзи Хуаюань Энергетическое Оборудование (https://www.bjhydlgs.ru), то в их подходе мне импонирует акцент на технологичность и качество обработки. Компания, основанная в 2009 году, позиционирует себя как современное высокотехнологичное предприятие. Из описания видно, что они вкладываются в НИОКР (16 человек в отделе — это серьезно). Для меня это косвенный признак, что они могут работать над оптимизацией конструкций, снижением веса без потери прочности, над качеством защитных покрытий. А это все ведет к увеличению срока службы. Их производственная база в 1500 кв.м и штат техников говорят о возможности выпуска серьезных объемов и, что важно, обеспечения технической поддержки. Для конечного пользователя это значит, что, выбирая такие подмости, он с большей вероятностью получит продукт, который прослужит долго и не станет головной болью или источником отходов через пару лет.

Итоговые мысли: нет серебряной пули

Так какие же подмости экологичны? Универсального ответа нет. Для крупного стационарного объекта, где конструкции будут стоять годами, может быть оптимальна оцинкованная сталь. Для мобильных бригад, работающих на разных объектах в городе, — легкий алюминий. Ключевое — это расчет полного жизненного цикла под конкретные задачи.

Главные враги экологичности здесь — одноразовость, плохое качество материалов и покрытий, неразвитая система ремонта и аренды. А главные союзники — долговечность, модульность, ремонтопригодность и грамотная логистика. И да, ответственность выбора лежит не только на производителе, но и на нас, прорабах и снабженцах. Потому что именно мы решаем, что поедет на объект и что в итоге отправится на свалку.

Поэтому в следующий раз, выбирая оборудование, стоит задать не только вопрос ?сколько стоит??, но и ?на сколько его хватит, и что с ним будет потом??. Это и есть тот самый практический, приземленный подход к экологичности в нашей работе.