-

Телефон

+86-17349428198

Где применяют стекловолоконные подмости?

2025-12-31

содержание

Если честно, когда слышишь ?стеклопластиковые леса?, первое, что приходит в голову — это где-нибудь на ЛЭП, да и всё. Но это только верхушка айсберга, и многие заказчики, да и некоторые прорабы, этого не понимают, ограничивая сферу их использования. На деле же область применения шире, и часто их просто не там используют, теряя в деньгах и безопасности. Попробую разложить по полочкам, исходя из того, что видел сам и с чем сталкивались коллеги.

Очевидное и не очень: энергетика и не только

Ну, с энергетикой всё ясно, это классика. Стекловолоконные подмости — практически безальтернативный вариант для работ вблизи воздушных линий электропередачи. Вес малый, прочность на разрыв приличная, и главное — диэлектрические свойства. Помню объект под Казанью, где нужно было красить опоры на участке, который нельзя было обесточивать. Использовали как раз секции из стеклопластика. Бригада сначала ворчала — мол, непривычно, кажется менее ?монументальным?, чем стальные. Но после первой же недели оценили, как их легче перекидывать с места на место без крана.

А вот что часто упускают — это промышленные предприятия с агрессивными средами. Нефтехимия, цеха с постоянной влажностью, солевыми испарениями. Там, где металлические леса начинают цвести коррозией за сезон, стеклопластиковые стоят годами. Ключевой момент — они не проводят не только ток, но и блуждающие токи, что критично на некоторых производствах. Видел, как на одном из заводов в Пермском крае после ревизии технологических трубопроводов стальные конструкции пришли в негодность, а диэлектрические — отмыли и поставили на следующую очередь.

И третий пункт, который не лежит на поверхности — это объекты с особыми требованиями к чистоте или магнитному полю. Например, монтаж и обслуживание оборудования в медицинских диагностических центрах (там, где стоят МРТ), некоторые научные лаборатории. Металлический каркас может вносить помехи, а стеклопластик — нет. Применение, конечно, штучное, но для специализированных подрядчиков это важный козырь.

Миф о хрупкости и реальные ограничения

Самый частый вопрос от новых клиентов: ?А они не сломаются??. Сформировался стойкий миф, что раз материал не металл, значит, хлипкий. Это в корне неверно, но и слепо верить в универсальность нельзя. Прочность на сжатие у качественных стеклопластиковых труб действительно высокая. Проблема не в этом, а в другом — в ударной нагрузке и точечном воздействии. Если уронить на торец тяжёлую балку или сильно ударить кувалдой (бывало и такое по неосторожности), можно получить скол или трещину. Это не смертельно, многие элементы ремонтопригодны, но требует аккуратного обращения.

Отсюда вытекает главное практическое ограничение — нежелательность их использования на ?убойных? объектах, где идёт постоянная работа с очень тяжёлыми, габаритными элементами, которые грузят краном на весу и могут задеть конструкцию. Например, монтаж крупногабаритного металлопроката в цеху. Тут лучше сталь. А вот для штукатурных, малярных, фасадных работ, монтажа вентиляции и слаботочных систем — идеально.

Ещё один нюанс, который редко озвучивают продавцы, — поведение материала при длительном воздействии ультрафиолета. Дешёвые, не прошедшие должную обработку образцы могут со временем терять свойства, становиться более ломкими. Поэтому важно смотреть на производителя. Кстати, на сайте ООО Баоцзи Хуаюань Энергетическое Оборудование (https://www.bjhydlgs.ru) в описании продукции как раз делают акцент на технологиях обработки, что неспроста. Компания, основанная в 2009 году и позиционирующая себя как современное высокотехнологичное предприятие, обычно уделяет внимание таким деталям, как защитные покрытия. Их опыт в провинции Шэньси, промышленном центре, говорит о серьёзном подходе.

Логистика и экономика: что перевешивает?

Когда считаешь смету, первоначальная цена стеклопластиковых лесов может отпугнуть. Дороже стали, иногда заметно. Но если считать полный цикл — транспортировка, монтаж/демонтаж, срок службы и хранение — картина меняется. Вес меньше в разы. Это значит: 1) меньше машин для перевозки, 2) меньше рабочих для переноски секций на объекте, 3) можно обойтись без грузоподъёмной техники для сборки на многих объектах.

Приведу пример с объекта в Сочи — фасадная реставрация здания со сложным рельефом. Подъезд крана был затруднён. С металлом пришлось бы таскать всё вручную через всё здание, тратя время и силы. Со стеклопластиком бригада из трёх человек спокойно переносила и собирала секции в нужной точке. Сэкономили на кране и сроках, что в итоге перекрыло разницу в цене.

Хранение — отдельная песня. Если металл, даже оцинкованный, требует хоть какого-то навеса или сухого помещения, чтобы не ржавел, то стеклопластик можно хранить под открытым небом (хотя я всё же не советую постоянно так делать, продлит жизнь). Это важно для компаний, у которых нет своих больших складов.

Сборка и безопасность: отличия от привычной стали

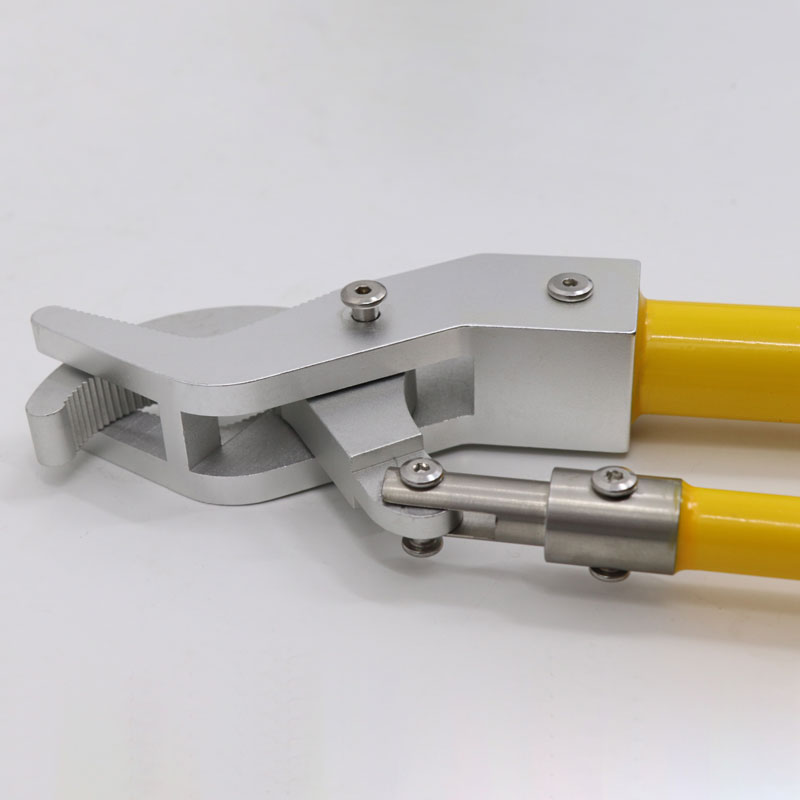

Здесь кроется много подводных камней для тех, кто впервые с ними работает. Системы замков часто отличаются от клиновых или рамных стальных. Привычка и мышечная память могут подвести. Главное правило — не применять излишнюю силу. Если элемент не становится на место, нужно не бить кувалдой, а проверить совпадение замков и чистоту соединения. Пыль и грязь нужно счищать.

Очень важно контролировать момент затяжки резьбовых соединений (если такие есть в системе). Перетянешь — можно сорвать резьбу или создать напряжение в материале. Недотянешь — будет люфт. Нужно использовать динамометрический ключ или прививать чувство момента монтажникам. Это вопрос инструктажа и контроля на первых объектах.

Ещё по безопасности: из-за лёгкости конструкции возникает иллюзия, что её можно не так жёстко крепить к стене. Это ошибка. Анкеровка должна быть не менее, а иногда и более частой, чем для стальных лесов, особенно на высоте. Потому что парусность остаётся высокой, а вес, противодействующий опрокидыванию, меньше. Видел, как на одном из объектов в Москве чуть не произошёл инцидент именно из-за этого — пожалели времени на анкера.

Нишевые кейсы и будущее применения

Помимо стандартных сфер, есть совсем специфичные заказы. Например, работы внутри резервуаров, где есть риск искрообразования. Или временные конструкции для съёмок кино — лёгкие и быстро собираемые декорации. Сейчас всё чаще задумываются об их использовании в мостостроении для ремонта подмостовых пространств, особенно если рядом проходят электрифицированные транспортные линии.

Перспективным вижу применение в комплексе с системами доступа для работ на ветрогенераторах. Требования к весу и диэлектрике там совпадают. Пока это скорее единичные случаи, но направление явно растёт.

Вернёмся к началу. Где же применяют стекловолоконные подмости? Везде, где на первое место выходит безопасность от электричества, агрессивная среда, важность лёгкого веса и мобильности, и где нет экстремальных ударных нагрузок. Это не панацея, а грамотный профессиональный инструмент. Выбор должен быть осознанным, исходя из конкретных условий задачи, а не из привычки или первоначальной цены. Как и любой специнструмент, они требуют понимания своих сильных и слабых сторон. Тот, кто это понял, получает серьёзное конкурентное преимущество на целой группе объектов.