-

Телефон

+86-17349428198

Китай: лидер в инновациях подмостей?

2026-02-05

Когда слышишь про ?китайские инновации в подмостях?, многие сразу думают о дешевых модульных системах. Но это поверхностно. На деле, за последние лет семь-восемь, там произошел качественный скачок, который не сводится к цене. Я сам сталкивался и с немецкими, и с местными системами, и разница уже не так очевидна, как раньше. Вот об этом и хочу порассуждать — где реальные прорывы, а где мы, может, переоцениваем.

От копирования к собственным разработкам: эволюция подхода

Раньше, лет десять назад, китайские производители в основном воспроизводили проверенные европейские конструкции. Но это было не просто копирование — они начинали с материалов. Упор на высокопрочную сталь Q345 вместо привычной Q235 позволил сразу снизить массу секций при той же нагрузке. Это не революция, но важный шаг.

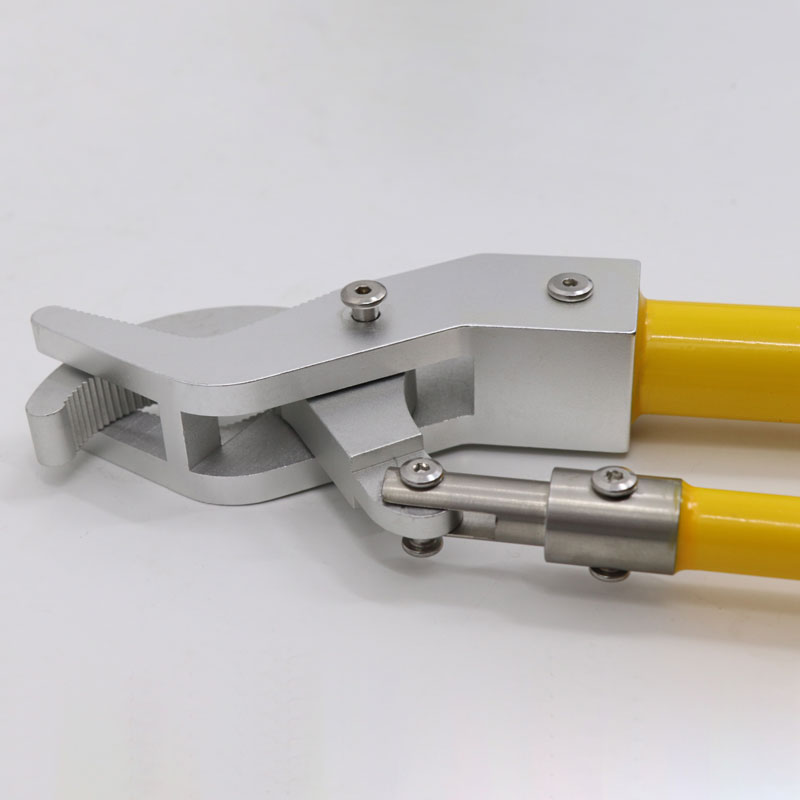

Потом пошла работа по узлам. Замки быстрого монтажа, которые раньше вечно клинило, стали делать с большим допуском на износ и покрытием против налипания грязи. Помню, на одном объекте в Казахстане мы использовали систему от ООО Баоцзи Хуаюань Энергетическое Оборудование — там были замки с фиксатором, который можно было защелкнуть одной рукой в толстых перчатках. Мелочь, а на высоте, на ветру — огромная разница.

Сейчас же они ушли дальше. На том же сайте bjhydlgs.ru видно, что они уже предлагают не просто ?трубы и доски?, а комплексные решения для конкретных задач — скажем, фасадные системы с интегрированными лестничными маршами и площадками для обслуживания ветрогенераторов. Это уже уровень системного интегратора.

Материалы и технологии: где кроется реальное преимущество

Здесь часто возникает спор: дешевая сталь или нет? На практике, многие китайские производители, особенно в индустриальных кластерах вроде Баоцзи, где расположен Baoji Huayuan, перешли на использование собственного проката с точно контролируемым химическим составом. Это дает предсказуемые характеристики сварных швов.

Один из скрытых моментов — обработка поверхности. Раньше краска отслаивалась за сезон. Сейчас же распространена технология абразивоструйной очистки с последующим горячим цинкованием ключевых несущих элементов и порошковой покраской. На своих объектах я видел, как такие конструкции стоят по 3-4 года без серьезной коррозии даже в приморских регионах.

Но есть и проблемы. Иногда в погоне за облегчением конструкции чрезмерно увлекаются перфорацией элементов, что может снизить локальную устойчивость. Приходится внимательно смотреть сертификаты расчетов, а не только паспортные данные.

Адаптация под сложные проекты: кейсы и неудачи

Именно на сложных объектах видна разница. Китайские инженеры стали гораздо охотнее идти на нестандартные решения. У нас был проект монтажа сложного купола — нужны были криволинейные подмости. Европейские поставщики предлагали долгий срок и высокую цену на проектирование. Локальный партнер из Китая, имея в штате тех самых 16 человек R&D, как у Huayuan, за неделю предоставил 3D-модель и расчеты на базе модифицированных телескопических стоек и шарнирных узлов.

Но не все гладко. Был и негативный опыт с другим поставщиком. Сэкономили на толщине стенки трубы в ригеле. Визуально все было идеально, но при нагрузке в полтора раза выше номинальной (а такое бывает при перемещении оборудования) пошла остаточная деформация. Пришлось усиливать на месте. Вывод: инновации инновациями, но базовый прочностной расчет должен быть безупречным. Крупные игроки, вроде компании из Баоцзи, это понимают и делают акцент на ?высокой отправной точке? и ?сильной технической силе?, как указано в их описании.

Еще один момент — логистика и комплектация. Китайские производители научились упаковывать системы в контейнеры с четкой маркировкой, что сокращает время на разгрузку и поиск элементов на площадке. Это кажется мелочью, но сильно влияет на общую экономику проекта.

Роль цифровизации и BIM

Сейчас без этого никуда. Ведущие производители предоставляют не просто чертежи в PDF, а библиотеки элементов для Revit или Tekla. Это позволяет заранее, на этапе проектирования, смоделировать весь процесс монтажа и демонтажа, выявить коллизии.

На практике, однако, внедрение идет с трудом. Не все подрядчики готовы работать с BIM. Часто получается так: завод присылает идеальную модель, а на площадке монтажники по старинке собирают ?как чувствуют?. Здесь кроется большой потенциал для роста — обучение и внедрение цифровых двойников для управления объектом.

Интересно, что некоторые компании начинают внедрять RFID-метки на ключевые элементы для отслеживания их износа и срока службы. Пока это редкость, но тренд налицо.

Будущее: куда движется отрасль?

Думаю, следующая волна — это роботизация на площадке. Не футуристические картины, а, например, системы автоматической проверки геометрии собранных модулей с помощью лазерного сканирования. Или дроны для инспекции высотных подмостей. Китайские технологические компании активно развивают эти направления, и логично ожидать их синергии с традиционным машиностроением.

Второй вектор — экология. Ужесточение норм ведет к поиску альтернатив горячему цинкованию, разработке более долговечных полимерных покрытий и систем замкнутого цикла для отходов производства.

Так что, является ли Китай безусловным лидером в инновациях подмостей? Если говорить о массовом, технологичном, хорошо продуманном с точки зрения стоимости владения продукте — да, он уже на первых ролях. Но лидерство — это не статика. Оно требует постоянной работы над ошибками, как в том случае с деформированным ригелем, и движения вперед, от простого производства к комплексным инженерным сервисам. И судя по динамике компаний, которые выросли из локальных фабрик в высокотехнологичные предприятия с годовым оборотом в десятки миллионов, они эту гонку понимают правильно.