-

Телефон

+86-17349428198

Китай: лидер в инновациях подмостей?

2026-02-05

Когда слышишь ?лидер в инновациях подмостей?, первое, что приходит на ум — это, наверное, Европа с её вековыми традициями безопасности или Северная Америка с их строгими стандартами. Многие в отрасли до сих пор мыслят именно так, считая китайские решения в лучшем случае ?достаточно хорошими? копиями. Но за последние лет семь-восемь всё перевернулось с ног на голову. Я сам лет десять назад скептически смотрел на китайские модульные системы, пока не столкнулся с одним проектом в Казахстане, где немецкие леса просто не выдержали логистики и сроков, а китайский комплект, который мы тогда взяли почти от безысходности, оказался на удивление продуманным. Вот с этого всё и началось.

От ?железа? к системам: как изменился подход

Раньше китайский продукт ассоциировался с отдельными компонентами — трубы, замки, настилы. Собирай как хочешь. Сейчас же речь идёт о законченных инженерных системах. Это не просто поставка металла, это решение задачи заказчика. Например, для фасадных работ на высоте с сложным рельефом теперь предлагают не просто штанговые леса, а комбинированные системы с интегрированными страховочными линиями и платформами для материалов. Ключевое слово здесь — интеграция.

Помню, в 2018 году мы тестировали одну такую систему для ремонта бетонного каркаса. Инженеры-китайцы приехали не просто продать, а сначала неделю изучали объект, делали замеры ветровой нагрузки. В итоге предложили гибридную конструкцию: рамные леса в основании, модульные — на участках с выступами, и ходовые мостики сверху. Самое главное — все узлы стыковались без сварки и лишних адаптеров. Это был переломный момент в восприятии: они думают не отдельными деталями, а пространством и процессом.

Конечно, не всё гладко. Были и проколы. Как-то заказали партию быстроразборных вышек для внутренних работ. Конструкция была гениальной на бумаге, но алюминиевые фиксаторы на морозе -25°С (работали зимой в ангаре) стали хрупкими. Пришлось экстренно усиливать узлы стальными вставками. Китайская сторона, к их чести, реакция была мгновенной — через две недели прислали новую партию фиксаторов из другого сплава, да ещё и протоколы испытаний приложили. Это показатель: они не просто продают, они учатся и адаптируются невероятно быстро.

Где кроется реальное технологическое превосходство?

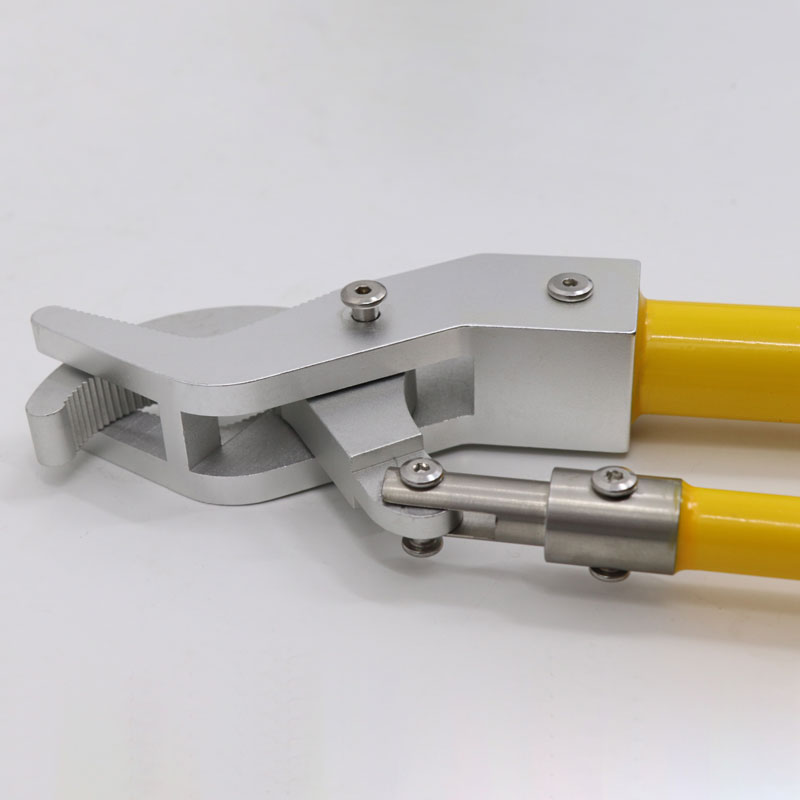

Если говорить о чистом ?железе?, то прорыв — в материалах и обработке. Использование высокопрочной стали Q345 вместо привычной Q235 позволило облегчить конструкции на 20-30% без потери прочности. Но дело не только в этом. Посмотрите на замковые соединения. Раньше это был вечный бич — клинья разбалтывались, резьба закисала. Сейчас многие производители, как, например, ООО Баоцзи Хуаюань Энергетическое Оборудование, перешли на фрикционно-клиновые замки с антикоррозионным покрытием и самоблокирующимся механизмом. Мы ставили такие на объекте с высокой вибрацией (рядом с железной дорогой) — ни одного случая самопроизвольного раскрытия за полгода.

Ещё один момент, который часто упускают — это аксессуары и оснастка. Китайцы довели до ума такие мелочи, как роликовые башмаки для перемещения собранных секций, складные консольные балки для работы на карнизах, даже системы локального подогрева настилов для зимнего бетонирования. Это не из области фантастики, это реальные каталоги на сайте bjhydlgs.ru. У них там целые разделы по решениям для АЭС, мостов и ветрогенераторов. Это говорит о глубине проработки нишевых задач.

Но главное превосходство, на мой взгляд, в цифровизации проектирования. Теперь ты можешь отправить 3D-модель объекта, и через несколько дней получишь не просто чертёж лесов, а полноценный BIM-компонент с расчётом нагрузок, спецификацией и даже 3D-инструкцией по сборке. Для прораба это спасение. Мы как-то работали с реконструкцией исторического здания с куполом — так там в модель были заложены не только леса, но и траектории перемещения крана, чтобы не задеть лепнину.

Практический кейс: неожиданные сложности и их решения

Хочу привести пример не с гладкого успеха, а с проблемного проекта, который лучше всего показывает эволюцию подхода. В 2021 году мы участвовали в ремонте дымовой трубы ТЭЦ. Нужны были круговые леса с возможностью изменения радиуса по высоте (труба была конической). Российские производители запросили полгода на разработку и космическую цену. Обратились к китайским партнёрам, в том числе к упомянутой компании из Баоцзи.

Их инженеры предложили модульную систему на основе кольцевых ригелей с телескопическими стойками. В теории — идеально. Но на практике возникла проблема с юстировкой: при сборке первые два яруса выставлялись идеально, а на высоте 40 метров из-за микропогрешностей монтажа кольцо ?уводило? на 5 см от проектного положения. Собирать было невозможно.

Тут и проявилась ?живая? инженерная мысль. Вместо того чтобы требовать переделки всего каркаса, их технолог, находившийся на связи по видео, предложил временно зафиксировать кольцо страховочными тросами, а затем, используя домкраты в основании стоек, поджать всю конструкцию в нужное положение. Ригели имели запас прочности на изгиб, и метод сработал. Более того, они потом доработали конструкцию, добавив в узел соединения ригеля и стойки регулировочную шпильку для точной подгонки на месте. Этот опыт теперь описан в их технических рекомендациях.

Этот случай — не про то, что у них всё идеально. Это про то, что у них появилась способность к нестандартному решению проблем в полевых условиях, что всегда было прерогативой опытных западных инженеров. Они больше не действуют по шаблону.

Экономика и логистика: скрытый элемент лидерства

Инновации — это не только техника, но и цепочка поставок. Китайские производители научились упаковывать. Раньше контейнер с лесами приходил как попало — половина деталей погнута. Сейчас же это продуманные пакеты: одна паллета — один ярус, все элементы промаркированы RFID-метками. На объекте просто сканируешь код, и на планшете высвечивается схема сборки именно этой паллеты. Это сокращает время приемки и складирования в разы.

Компания ООО Баоцзи Хуаюань Энергетическое Оборудование, судя по их деятельности, описанной на сайте, — типичный пример такой новой модели. Они позиционируют себя не как завод, а как ?высокотехнологичное предприятие с высокой отправной точкой?. На практике это означает, что у них своё КБ, свои испытательные стенды (упоминание о 16 сотрудниках в НИОКР для компании с 49 работниками — это серьёзная доля), и они готовы делать не ?подмости вообще?, а оборудование под конкретный энергетический проект — будь то ремонт котла или изоляция трубопроводов. Их завод в 1500 кв. м — это скорее сборочно-логистический хаб, где компоненты от проверенных субпоставщиков доводятся до кондиции и комплектуются.

Гибкость производства позволяет им делать экономически выгодные мелкие серии. Для нас, например, они изготовили партию консолей нестандартного вылета — всего 120 штук. Для европейского бренда это бы даже не начали обсуждать. А они сделали за три недели, отгрузили авиацией, и это всё ещё было дешевле, чем заказывать локальную сварку на месте с рисками по качеству.

Культура безопасности: догоняют ли они?

Это самый больной вопрос. Технически — да, догоняют и даже в чём-то обгоняют. Европейские стандарты EN 74 и американские OSHA стали для них не барьером, а руководством к действию. Все серьёзные производители имеют сертификаты, а их системы проектируются с запасом, часто превышающим требования норм. Но культура — это не только сертификат.

Раньше инструкции по сборке были на ломаном английском с невнятными картинками. Сейчас — это пошаговые видео, QR-коды на элементах, ведущие на анимированные руководства. Они начали вкладывать в упаковку не только ключи, но и калиброванные динамометрические ключи для затяжки критичных соединений. Это показывает сдвиг в мышлении: безопасность начинается с того, как пользователь поймёт продукт.

Но есть и обратная сторона. На рынке до сих пор масса мелких фабрик, которые клепают дешёвку, и она портит репутацию всему сектору. Крупные игроки, понимая это, начинают сами бороться с этим, внедряя системы прослеживаемости. Та же Huayuan, к примеру, наносит лазерную маркировку на каждую major деталь. По номеру на их сайте можно проверить, когда она была изготовлена, из какой партии стали, и даже кто был мастером смены. Это уровень прозрачности, который заставляет доверять.

Итак, лидер ли Китай?

Если лет пять назад на этот вопрос я бы ответил: ?В отдельных продуктах — да, в системе — нет?. Сейчас ответ иной. Они стали абсолютными лидерами в сегменте гибких, быстроразвертываемых и интеллектуальных решений для сложных объектов. Там, где нужна не просто поддержка рабочих, а часть технологической карты строительства, они вне конкуренции. Их сила — в скорости итерации, в готовности погрузиться в проблему заказчика и в безумной эффективности цепочки от чертежа до готового изделия на объекте где-нибудь в Сибири.

Остаются области, где традиционные европейские бренды сильны — это, например, сверхлёгкие композитные материалы для мобильных вышек или решения для одноразовых уникальных проектов, где цена не имеет значения. Но это узкие ниши.

Поэтому, отвечая на вопрос из заголовка: да, сегодня Китай — безусловный лидер в инновациях в области подмостей, если понимать инновации как комплексное предложение, включающее инженерную мысль, технологичность, логистику и послепродажную поддержку. Это не будущее, это уже настоящее, с которым сталкиваешься на каждой второй серьёзной площадке. И это уже не та ?китайская копия?, которую мы знали десять лет назад. Это самостоятельный, мощный и, что важно, очень прагматичный технологический игрок.