-

Телефон

+86-17349428198

Китай: лидер в инновациях подмостей?

2026-02-03

Когда слышишь это, первая мысль — да ну, опять громкие слова. Все говорят про инновации, но на площадке часто видишь одно и то же: шаткие конструкции, вечные проблемы с фиксацией, а адаптация под нестандартный объект превращается в головную боль для прораба. Многие до сих пор считают, что китайский продукт — это в первую очередь цена, а не технология. Но за последние лет пять-семь картина стала меняться, причём не на уровне презентаций, а прямо в цеху и на стройплощадке. Попробую объяснить, откуда это пошло и что на самом деле стоит за этим вопросом.

Откуда растут ноги у ?инноваций?: не только патенты

Говорить об инновациях в секторе подмостей, глядя только на количество патентов, — это верх наивности. Настоящие изменения начинаются с другого: с запроса со стороны самих строителей. Китайские стройки последнего десятилетия — это не только масштаб, но и бешеная скорость, сложная геометрия зданий, работа в стеснённых городских условиях. Старые системы часто не успевали, требовали слишком много времени на монтаж или не обеспечивали нужной безопасности. Именно этот практический прессинг и заставил производителей не просто копировать, а переосмысливать узлы и подходы.

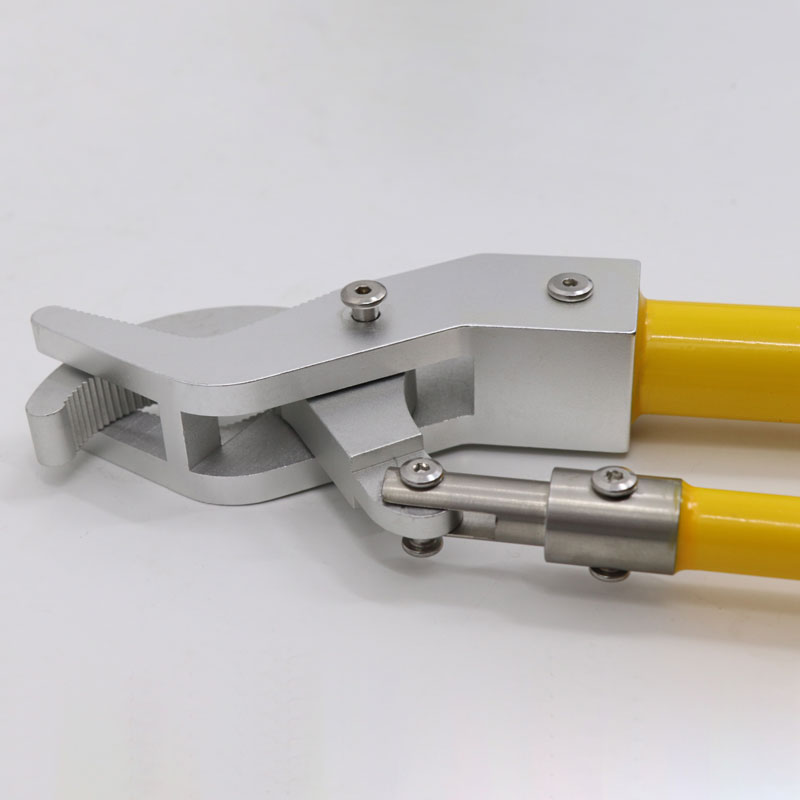

Возьмём, к примеру, модульные фасадные системы. Раньше доминировал классический клиновой лес, но его монтаж на высоте при сильном ветре или для здания со скруглённым фасадом был адом. Появился спрос на системы с быстросъёмными замками и шарнирными соединениями, позволяющими собирать секции почти как конструктор. Первые образцы, лет десять назад, были сырыми — замки заедало, резьбовые соединения быстро разбалтывались. Но именно через такие неудачи и шла отработка.

Здесь важно отметить роль таких производителей, как ООО Баоцзи Хуаюань Энергетическое Оборудование. Когда смотришь на их сайт (https://www.bjhydlgs.ru), видишь не просто каталог, а акцент на R&D — 16 человек в отделе разработок для компании с 49 сотрудниками это серьёзная заявка. Они базируются в Баоцзи, в промышленном центре провинции Шэньси, что даёт доступ к хорошей металлообработке. Их эволюция от стандартных опор к более сложным модульным решениям — типичный пример пути многих китайских предприятий: старт с производства под заказ, накопление опыта на реальных объектах, а затем уже выход со своими доработанными продуктами.

Сталь, алюминий и ?скрытая? инженерия

Материал — это отдельная история. Широко распространён миф, что китайские подмости — это всегда сталь низкой марки. Сейчас это уже не так. Переход на высокопрочную сталь Q345 и даже Q390 стал массовым для ответственных производителей. Почему? Не из-за желания сделать ?круче?, а из-за расчётов. Чтобы уменьшить вес секции при сохранении нагрузки, нужна более прочная сталь. Это прямая экономия на логистике и времени монтажа. Но и здесь есть подводные камни: сварка такой стали требует другого режима, иначе в узлах появляются микротрещины. Приходилось набивать шишки, пока не отладили технологический процесс.

С алюминием сложнее. Лёгкость — это очевидный плюс, но для высотного строительства и больших пролётов его модуль упругости создаёт ограничения. Китайские инженеры пошли по пути гибридных решений: несущие элементы — из стали, настилы и некоторые соединительные детали — из алюминиевых сплавов. Это снижает общий вес, но сохраняет жёсткость конструкции. На одной из строек в Чунцине я видел, как такая гибридная система позволила на 20% сократить время цикла перестановки ярусов.

А вот что часто упускают из виду, так это инновации в покрытиях. Антикоррозийная обработка — это не просто краска. Речь идёт о многослойном нанесении методом горячего цинкования с последующей порошковой окраской. Разница в сроке службы между дешёвой краской и качественным покрытием в агрессивной городской среде — 2 года против 8-10. Компании вроде упомянутой Баоцзи Хуаюань как раз делают на этом акцент, позиционируя себя как высокотехнологичное предприятие с изысканной технологией обработки. Это не маркетинг, а ответ на реальную проблему частого износа оборудования.

Безопасность: от нормативов к умным системам

GB (китайские госстандарты) по подмостям ужесточаются каждые несколько лет. Но инновации в безопасности пошли дальше простого соответствия нормативам. Речь о встраивании контроля в саму конструкцию. Например, датчики нагрузки в опорных домкратах. Раньше перегруз определяли ?на глазок? или после того, как слышался треск. Сейчас некоторые системы передают данные на планшет прораба в реальном времени. Правда, внедрялось это с трудом: строители жаловались на сложность, датчики выходили из строя от вибрации и пыли. Пришлось делать корпуса более герметичными, упрощать интерфейс.

Ещё один момент — системы предотвращения падения элементов. Не людей, а именно компонентов лесов. Разработаны специальные страховочные карабины и цепи, которые крепят продольные балки к стойкам во время монтажа/демонтажа. Мелочь? Нет. Падение даже одной балки с высоты — это ЧП. Такие решения рождаются не в кабинетах, а после разбора инцидентов на стройплощадках.

Интересный кейс — адаптация под сейсмичные регионы. Для экспорта в Юго-Восточную Азию потребовались расчёты на динамические нагрузки. Это привело к пересмотру конструкции узловых соединений, добавлению демпфирующих прокладок в некоторых местах. Оказалось, что такие доработки повысили общую усталостную прочность и для обычных условий. Получилось улучшение продукта через решение конкретной экспортной задачи.

Логистика и эргономика: то, что видит только монтажник

Самая крутая инженерная мысль разбивается о реальность, если конструкцию неудобно грузить, разгружать и хранить. Здесь китайские производители сделали большой шаг вперёд. Стандартизация размеров секций под контейнерные габариты — это теперь must-have. Но пошли дальше: продумали упаковку в стопы с прокладками, чтобы при транспортировке не повреждалось покрытие. Казалось бы, ерунда. Но когда ты принимаешь тридцать тонн оборудования и видишь, что всё целое и сразу готово к работе, а не требует зачистки и подкраски, — это экономия двух дней работы.

Эргономика монтажа — отдельная тема. Вес наиболее часто переносимого вручную элемента (например, диагональной связи) упал в среднем с 25-28 кг до 18-20 кг. Это не случайность, а результат обратной связи от монтажных бригад. Также появилась маркировка цветом: разные типы элементов окрашены в разные цвета (стойки — синий, связи — жёлтый, домкраты — оранжевый). Это резко снижает ошибки при сборке, особенно при работе с разноязычными бригадами на международных проектах.

На своём опыте сталкивался, когда для объекта в Средней Азии заказывали оборудование у ООО Баоцзи Хуаюань. Прислали не просто чёрные схемы, а подробные пиктограммы сборки, а сами детали были упакованы в порядке монтажа. Это та самая ?высокая отправная точка?, о которой они пишут в описании компании. Годовая продукция более 30 миллионов юаней для такого узкого сегмента говорит об ориентации не на гигантские объёмы, а на качественный продукт с добавленной стоимостью.

Будущее: роботизация, данные и устойчивое развитие

Куда всё движется? Разговоры про роботов-монтажников пока из области фантастики для большинства проектов. Более реалистичный тренд — это цифровой двойник системы подмостей. Перед монтажом вся конструкция моделируется, считается нагрузка, оптимизируется расположение точек крепления к фасаду. Это позволяет минимизировать отходы (обрезки) и использовать меньше лишнего материала. Некоторые продвинутые производители уже включают в поставку не только железо, но и файл с этой 3D-моделью для строителей.

Второй тренд — это внимание к экологичности жизненного цикла. Ресайклинг стали — это хорошо, но энергоёмко. Сейчас идёт работа над повышением ремонтопригодности: чтобы можно было заменить одну повреждённую деталь, а не выбрасывать целую секцию. Разрабатываются более стойкие покрытия, чтобы продлить интервал между обслуживанием. Это уже не просто производство, а сервис-ориентированный подход.

Так лидер ли Китай в инновациях подмостей? Если брать прорывные, меняющие парадигму изобретения — здесь пока пальма первенства у европейских компаний с их вековой историей. Но если говорить об инновациях как о быстром, гибком и массовом ответе на конкретные, самые жёсткие практические вызовы современного строительства, о доведении существующих идей до максимально эффективного и технологичного исполнения — то да, китайские игроки находятся на очень сильных позициях. Их сила — в тесной, порой болезненной связи с полем, с объектом, и в умении быстро превращать опыт этой связи в доработанный продукт. Это не лидерство в чистой науке, а лидерство в инженерной адаптации и оптимизации, что для строительной индустрии зачастую важнее.