-

Телефон

+86-17349428198

Китай: лидер в инновациях передвижных подмостей?

2026-02-05

Когда слышишь это, первая мысль — да ладно, очередной громкий заголовок. Все привыкли, что Китай — это про масштаб и цену, а не про тонкие инженерные решения. Но, покопавшись в деталях на реальных объектах, начинаешь ловить себя на мысли, что стереотипы отстают лет на пять, а то и больше. Речь не о простом копировании, а о вполне осознанной эволюции, где передвижные подмости перестали быть просто металлоконструкцией и превратились в систему с мозгом.

От ?железа? к системе: где кроется сдвиг

Раньше китайский продукт оценивали по толщине стали и цене. Сейчас же фокус сместился на интеграцию. Я видел, как на стройплощадке в Шанхае монтажники собирали модульную систему не за неделю, а за два дня. Ключ — в продуманной системе креплений и маркировке каждой детали. Это не гениально, но требует огромной предварительной работы по проектированию и логистике, которую многие европейские производители считают излишней для такого ?простого? оборудования.

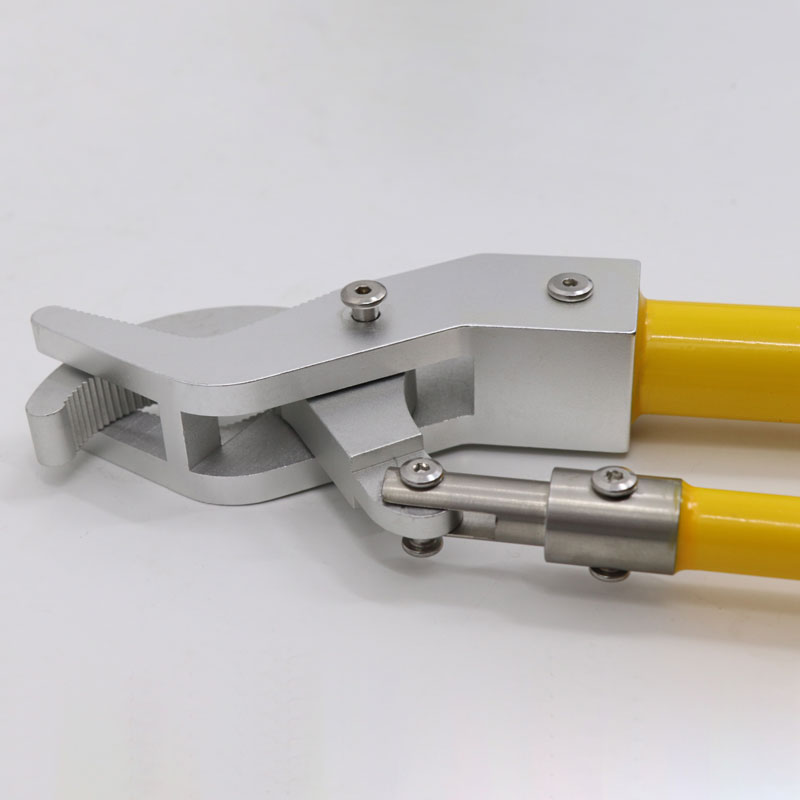

Но и здесь есть подвох. Часто инновации упираются в человеческий фактор. Поставляли мы как-то партию подмостей с новым быстросъемным замком на объект в провинции Цзянсу. Конструкция была надежнее, но бригада, привыкшая к старым болтам, первые дни тратила больше времени, кряхтя и ругаясь. Пришлось технологу с завода приезжать, на месте показывать. Вывод: самая умная инженерная мысль разбивается о привычку. Инновация — это не только продукт, но и изменение процесса.

Кстати, о процессе. Обратил внимание, что многие китайские производители, особенно из промышленных кластеров вроде Баоцзи, стали активно внедрять цифровое моделирование нагрузок еще на этапе проектирования. Это позволяет не перестраховываться и не лить лишний металл, а оптимизировать конструкцию под конкретные типы объектов. Экономия материала и веса, но без потери безопасности — вот что сейчас продают.

Полевые испытания: когда теория встречает российскую зиму

Вот где вся красивая теория лопается, как мыльный пузырь. Поставки в Россию — это отдельный квест. Недостаточно просто сделать прочную конструкцию. Материалы должны выдерживать не просто холод, а циклы заморозки-разморозки, агрессивные противогололедные реагенты. Помню историю с одним производителем, который не учел хрупкость обычной краски при -35°C. Через сезон рамы выглядели плачевно. Пришлось срочно переходить на полимерно-порошковое покрытие с особым грунтом.

Еще один момент — адаптация к нормам. Российские ГОСТы и техрегламенты Таможенного союза — это не просто бумажка. Требования к нагрузкам, размерам рабочих площадок, ограждениям имеют свои нюансы. Успешные игроки, например, как ООО Баоцзи Хуаюань Энергетическое Оборудование, давно это поняли. Заглянешь на их сайт — https://www.bjhydlgs.ru — видно, что в разделе продукции для СНГ сразу акцент на климатическое исполнение и сертификаты. Это не просто магазин, это демонстрация компетенции.

Именно такие компании, основанные, как та же Баоцзи Хуаюань, еще в 2009 году и выросшие в технологичных кластерах (у них завод в Национальной зоне высокотехнологичного развития Баоцзи), стали локомотивами. У них не 10 человек в штате, а почти 50, из которых 16 — это инженеры-разработчики. Они могут позволить себе не просто гнать объем, а подстраивать продукт под рынок, что и есть высший пилотаж в нашем деле.

Неочевидные драйверы: что на самом деле толкает прогресс

Многие думают, что инновации рождаются в чистых лабораториях. В нашем секторе все иначе. Главный драйвер — ужесточение требований к безопасности труда в самом Китае. Штрафы за нарушения взлетели до небес, и подрядчики теперь просто не могут покупать самое дешевое и примитивное. Им нужны системы, минимизирующие человеческий ошибки: автоматические замки, которые нельзя забыть закрыть, обязательные ограждения, встроенные лестницы вместо приставных.

Второй драйвер — логистика. Стоимость перевозки пустого объема из Китая в Европу или Россию огромна. Поэтому в тренде конструкции с максимальной плотностью упаковки. Видел образцы, где из одной паллеты собирается втрое больше полезной площади, чем у стандартных решений пятилетней давности. Это требует ювелирной точности в производстве, которой как раз могут похвастаться на современных заводах с ЧПУ.

И третий момент — это запрос на универсальность. Подрядчики не хотят иметь на складе десять видов подмостей для разных задач. Хотят одну систему, которую можно собрать и для фасадных работ, и для монтажа внутри высокого цеха. Этот спрос и рождает модульные, почти конструкторские решения, где из ограниченного набора элементов собирается что угодно. Это сложнейшая задача для проектировщиков, но китайские инженеры с ней справляются, итеративно улучшая каждый год свои каталоги.

Цена вопроса: где подвох в ?высокотехнологичном?

Всегда есть ?но?. Высокая отправная точка и изысканная технология обработки, как пишут в своих презентациях компании, — это не гарантия. Иногда за красивыми 3D-моделями и рендерами скрывается слабое звено — контроль качества на конвейере. Бывало, получали партию, где вроде бы все идеально, но в 5% рам геометрия была с микроскопическим отклонением. Для обычной стройки — ерунда, но при сборке модульной системы это приводило к лишней возне, подгонке кувалдой, что убивало всю идею быстрого монтажа.

Поэтому сейчас умные покупатели едут не на выставки смотреть блестящие образцы, а прямо на производственные площадки. Смотрят не на новый сварочный робот (он сейчас у всех есть), а на участок контроля и упаковки. Как маркируют, как хранят, как тестируют выборочно собранные узлы. Вот где видна настоящая культура производства. И здесь разрыв между лидерами и аутсайдерами в Китае колоссальный.

Еще один подвох — это ?высокотехнологичность? как маркетинг. Некоторые производители лепят датчики IoT на обычные рамы и называют это ?умными подмостями?. Но по факту этот датчик лишь показывает, что конструкция собрана. Реальной аналитики нагрузок или прогноза износа нет. Это пока что дорогая игрушка, а не инструмент. Настоящая инновация в другом — в материалах (облегченные сплавы), в геометрии узлов, снижающей концентрацию напряжений, в антикоррозийных покрытиях нового поколения. О таком редко кричат в заголовках.

Взгляд вперед: что будет дальше с лидерством

Лидерство — оно ситуативно. Сегодня Китай задает тон в инженерной оптимизации и скорости внедрения рыночных решений. Их сила — в гибкости и масштабе, который позволяет быстро окупать затраты на разработку. Но завтра фокус может сместиться. Уже сейчас чувствуется запрос на полный жизненный цикл: не продажу железа, а сервис, арендные модели, дистанционный мониторинг технического состояния.

Китайские компании это чувствуют. Те же, у кого в штате сильная R&D-команда (вспомним про 16 человек у Баоцзи Хуаюань), уже не просто продают оборудование. Они предлагают расчет нагрузок, 3D-планирование площадки, схемы оптимальной логистики. Фактически, они продают решение под ключ, а подмости — лишь его материальная часть. Это и есть следующий уровень.

Так что, отвечая на вопрос из заголовка: да, в сегменте передвижных подмостей Китай сегодня — безусловный лидер в инновациях, но инновациях прикладных, рыночно-ориентированных. Их сила не в прорывных открытиях, а в умении слушать боль рынка, быстро итеративно улучшать продукт и предлагать невиданное ранее соотношение ?инженерная мысль / цена?. Но расслабляться нельзя. Лидерство держится на постоянной работе над качеством и глубине понимания нужд заказчика в каждой конкретной стране, будь то Россия, Казахстан или Германия. И те, кто это понял, останутся на плаву. Остальные так и будут гнать тонны металла, удивляясь, почему их не покупают.