-

Телефон

+86-17349428198

Как развивается производство подмостей?

2025-12-31

содержание

Когда слышишь этот вопрос, первое, что приходит в голову — металлические трубы и доски, как лет двадцать назад. Но сегодня всё ушло далеко вперёд. Многие до сих пор считают, что производство подмостей — это просто сварка рам, но на самом деле здесь уже давно идёт речь о системах, безопасности и, что важно, об экономической эффективности на объекте. Если раньше главным был вопрос ?как сделать?, то сейчас — ?как сделать так, чтобы быстрее, безопаснее и дешевле в эксплуатации?. И это меняет всё.

От кустарных рам к системным решениям

Раньше, помню, основным продуктом были штыревые или клиновые леса кустарного производства. Собирали что попало, главное — чтобы держалось. Сейчас же рынок требует чётких, сертифицированных систем. Речь идёт о модульных конструкциях, где каждый элемент просчитан. Например, популярность рамных строительных лесов типа ЛРСП-40 никуда не делась, но их производство стало другим: больше внимания к качеству стали, к точности сварки, к покрытию. Не просто покрасить, а обеспечить антикоррозийную защиту, которая выдержит несколько сезонов на открытой стройке.

Но тут есть нюанс. Переход на системное производство — это не только покупка нового станка. Это перестройка всего мышления. Нужно проектировать не отдельную раму, а узел соединения, систему диагоналей, варианты крепления к фасаду. Мы сами на этом обожглись лет семь назад: закупили оборудование для производства модульных лесов, но не учли, что нужны совершенно другие инженерные компетенции для расчётов нагрузок. Полгода ушло на то, чтобы довести продукт до ума, и не все конкуренты этот этап переживают.

Сейчас, кстати, вижу интересный тренд у некоторых производителей, вроде ООО Баоцзи Хуаюань Энергетическое Оборудование. Заглянул на их сайт https://www.bjhydlgs.ru — они позиционируют себя как высокотехнологичное предприятие. И это не просто слова. Видно, что делают ставку не на дешёвый массовый продукт, а на технологичную обработку и проработку узлов. Для нашего рынка это пока ещё редкость, когда в описании компании-производителя упор делается на научно-исследовательский персонал (у них, кстати, 16 таких специалистов). Это как раз тот путь, который позволяет уйти от кустарщины.

Материалы: дешёвая сталь или продуманный сплав?

Здесь кроется одна из главных точек роста — или падения. Экономить на металле — первое желание любого начинающего производителя. Но потом приходят рекламации: конструкции ?ведут?, появляются трещины в сварных швах. Опыт показал, что использование низкокачественной стали марки Ст3 — это путь в никуда. Сейчас всё больше переходят на более прочные марки, а для ответственных узлов — на трубы с повышенной толщиной стенки.

Но материал — это не только прочность. Это вес. Чем тяжелее секция, тем дороже её логистика и сложнее монтаж. Поэтому сейчас активно смотрят в сторону высокопрочных сталей, которые позволяют делать профиль тоньше без потери несущей способности. Правда, это сразу бьёт по себестоимости и требует другого оборудования для гибки и сварки. Не каждый завод, даже с площадью в 1500 квадратов, как у упомянутой компании из Баоцзи, готов к таким инвестициям.

Ещё один момент — финишная обработка. Горячее цинкование стало практически стандартом для качественных лесов. Но и здесь есть подводные камни: после цинкования может ?повести? металл, нарушаются геометрические размеры. Поэтому нужна предварительная калибровка и правильная подготовка. Это та самая ?изысканная технология обработки?, о которой пишут в своих материалах серьёзные игроки. Без этого — просто ржавеющие груды металла на складе.

Безопасность: не просто сертификат, а конструктивная особенность

Раньше безопасность сводилась к тому, чтобы леса не развалились. Сейчас требования жёстче. Речь идёт о расчётных нагрузках, об удобстве и безопасности монтажников. Например, всё больше внимания уделяется ограждениям и настилам. Глухие настилы из рифлёного листа вместо досок — это уже норма для многих объектов. Они и безопаснее, и долговечнее.

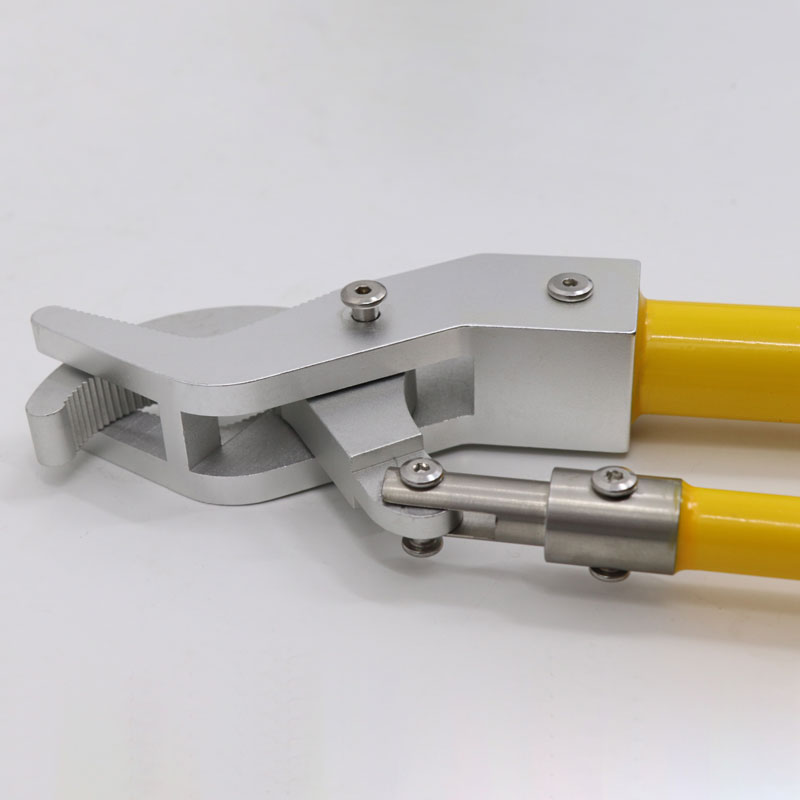

Но самое интересное происходит в области креплений. Старые клиновые соединения, которые можно было ?добить? кувалдой, уступают место самозаклинивающимся системам и даже замкам с фиксацией. Это снижает человеческий фактор при сборке. Мы проводили эксперимент: собирали одну и ту же площадку силами опытных монтажников и новичков на разных типах соединений. Разница в скорости и, главное, в надёжности конечной конструкции была разительной. Современные системы прощают больше ошибок.

При этом безопасность упирается в документацию. Каждый серьёзный производитель сейчас должен предоставлять не просто паспорт изделия, а подробные схемы сборки, расчёты узловых нагрузок, инструкции по креплению к стенам. Это огромный пласт работы, который не виден за готовой рамой. Но именно это продаёт продукт крупным строительным холдингам.

Автоматизация и персонал: что делает станок, а что — человек?

Здесь картина неоднородная. Полная роботизация линии по производству подмостей — это пока что из области фантастики для большинства. Слишком много операций: резка, гибка, пробивка отверстий, сварка, очистка, покрытие. Чаще всего автоматизируют отдельные участки. Например, линии плазменной резки с ЧПУ для точной нарезки труб или роботы-сварщики для основных швов. Это даёт главное — повторяемость качества.

Но полностью убрать человека не получается. Особенно в контроле. После сварки нужно проверять швы, после окраски — целостность покрытия. И вот здесь как раз важны те самые ?10 техников?, о которых пишут в описании компании. Опытный технолог глазом увидит непровар, который пропустит датчик. Поэтому развитие производства — это не гонка за безлюдным цехом, а поиск баланса. Автоматизация там, где нужна точность и скорость, человек — там, где нужен опыт и окончательный вердикт.

Кстати, о кадрах. Одна из больших проблем — найти сварщиков, которые понимают, что варят не просто железку, а элемент несущей конструкции, от которого зависят жизни. Обучение такого персонала — скрытая, но огромная статья расходов развивающегося производства.

Рынок и ниши: куда двигаться производителю?

Общий рынок строительных лесов, конечно, привязан к объёмам строительства. Но внутри него есть интересные ниши. Например, всё больше запросов на фасадные леса для реконструкции исторических зданий — там нужны аккуратные, лёгкие, но прочные конструкции, часто нестандартных размеров. Или специальные леса для сооружения резервуаров, кораблестроения.

Другой тренд — аренда. Крупные игроки всё чаще работают не на продажу, а на сдачу в аренду своего оборудования. Это меняет подход к производству: продукт должен быть не просто дешёвым в изготовлении, а сверхнадёжным и ремонтопригодным, чтобы выдержать много циклов сборки-разборки. Трубы должны быть защищены так, чтобы их не съела коррозия после первого же сезона на стройплощадке у моря.

В этом контексте заявление компании ООО Баоцзи Хуаюань Энергетическое Оборудование о том, что они являются ?новым современным высокотехнологичным предприятием с высокой отправной точкой?, выглядит логично. Они изначально, судя по всему, ориентируются на сегмент, где важны технологичность и качество, а не минимальная цена. Это стратегия на перспективу, особенно если выходить на международные проекты, где требования к сертификации и документации жёстче.

В итоге, развитие производства подмостей — это не линейный процесс. Это движение по нескольким фронтам одновременно: инженерия, материалы, контроль, понимание рынка. Те, кто пытается развиваться только в одном направлении (скажем, купили хороший станок, но экономят на металле), быстро упираются в потолок. Успех приходит к тем, кто видит в лесах не набор железных деталей, а сложную, ответственную систему для реальной работы на высоте. И судя по тому, что появляются новые игроки с акцентом на технологию, рынок медленно, но верно движется именно в эту сторону.