-

Телефон

+86-17349428198

Какие инновации в средствах подмости?

2026-01-03

содержание

Когда заходит речь об инновациях в подмостях, многие сразу думают о суперлёгких материалах или роботах-сборщиках. Но на практике, самые значимые изменения часто лежат в плоскости того, что уже есть — в улучшении узлов, в логистике на объекте и даже в документации. Это не столько революция, сколько эволюция, продиктованная жёсткими требованиями к безопасности, скорости и, что уж греха таить, экономике. Порой кажется, что главный драйвер — это не желание сделать ?круче?, а необходимость решить конкретную проблему, с которой столкнулся прораб вчера на пятнадцатом этаже.

Не только алюминий: эволюция материалов и сечений

Да, алюминиевые системы давно стали стандартом для фасадных работ, и здесь инновации скорее точечные. Упор на оптимизацию профилей — не просто для облегчения, а для сохранения жёсткости при меньшем весе. Видел недавно ригели с изменённым сечением стенки, которые при той же нагрузке стали на пару кило легче. Мелочь? При масштабе объекта в тысячи элементов — уже существенно. Но куда интереснее ситуация со сталью.

Всё чаще для внутренних средств подмости высоких цехов или атриумов возвращаются к модульным стальным системам, но нового поколения. Речь о высокопрочных сталях, которые позволяют делать элементы тоньше без потери несущей способности. Компания вроде ООО Баоцзи Хуаюань Энергетическое Оборудование, которая, судя по информации на их сайте https://www.bjhydlgs.ru, работает с современными технологиями обработки, как раз могла бы быть заинтересована в таких решениях для монтажа энергооборудования. Важен не сам материал, а финишная обработка — порошковое покрытие, стойкое к истиранию и ударам, продлевает жизнь комплекту в разы.

И ещё один тренд — композитные настилы. Не те хлипкие щиты, а полноценные панели из стеклопластика или подобных материалов. Они диэлектричны, что критично near энергообъектов, не ржавеют и существенно легче деревянных. Правда, цена до сих пор кусается, и не каждый заказчик готов на такие траты, считая это излишеством. Но там, где была проблема с постоянной заменой сгнивших деревянных щитов, например, при длительных работах в условиях влажности, они себя отбивают.

Узлы и соединения: где кроется настоящая экономия времени

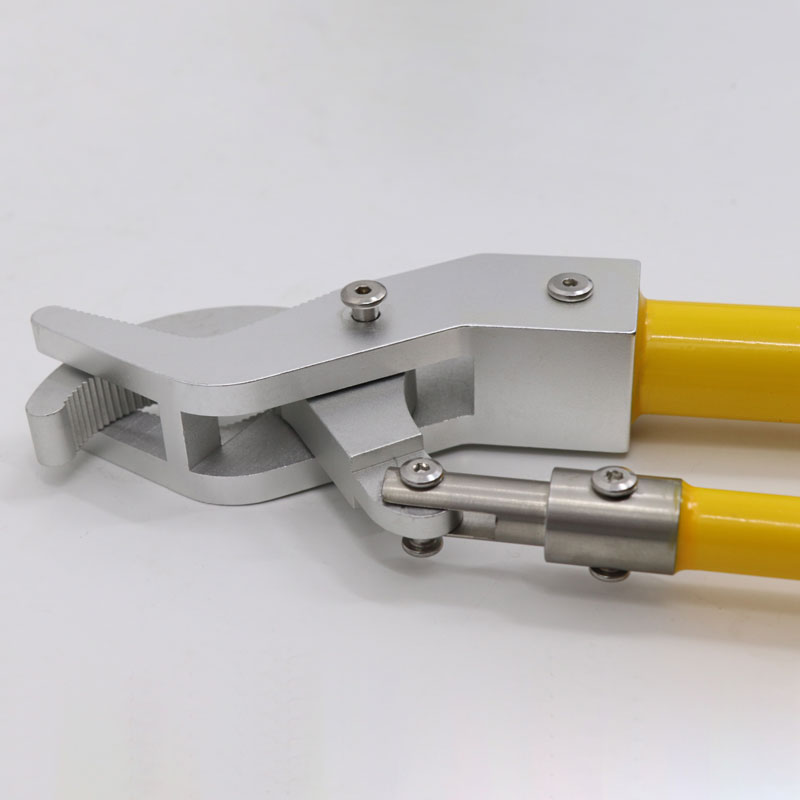

Вот здесь, на мой взгляд, происходит самое важное. Инновации в замках, хомутах и соединительных элементах — это то, что реально меняет скорость монтажа. Помню старые клиновые леса — сборка была адом. Сейчас доминируют флажковые замки или самозажимные механизмы. Но и они улучшаются.

Появились системы с ?глухими? замками, где флажок поворачивается всего на 45-60 градусов и фиксируется с чётким щелчком. Это снижает риск ?недокрута?, который всегда был головной болью. Видел также экспериментальные образцы с цветовой индикацией: замок окрашен в два цвета, и когда он полностью защёлкнут, виден только один. Просто и гениально для контроля.

Другое направление — унификация. Стремление к тому, чтобы минимальный набор элементов (стойка, ригель, связь, диагональ) мог собираться в максимальное количество конфигураций. Это сокращает логистику, уменьшает ошибки на складе. Китайские производители, кстати, в этом преуспели. Их каталоги часто предлагают системы, где для перехода с фасадных лесов на объёмные или рамные нужны лишь пара дополнительных аксессуаров, а не полностью другой комплект.

Безопасность как встроенная функция, а не дополнение

Раньше многие элементы безопасности были ?довесками?: ограждения ставились после сборки яруса, страховочные петли прикручивались отдельно. Сейчас тренд — интегрировать безопасность в конструкцию. Например, стойки со встроенными проушинами для страховочных систем ещё на заводе. Или настилы, которые с тыльной стороны имеют отбортовку, предотвращающую соскальзывание, — это стало почти нормой для качественных систем.

Интересный момент с лестницами. Вместо отдельных приставных лестниц всё чаще используются интегрированные, встроенные в раму. Они жёстче закреплены и, что важно, всегда находятся в зоне настила, а не где-то сбоку. Это кажется мелочью, но на практике снижает количество нарушений — рабочим просто удобнее пользоваться тем, что под рукой.

Также растёт спрос на системы мониторинга состояния лесов — датчики крена, нагрузки, вибрации. Пока это больше для масштабных или длительных проектов, вроде реконструкции исторических зданий, где важен постоянный контроль. Но технология дешевеет, и скоро может перейти в разряд стандартного требования для ответственных объектов.

Логистика и эргономика на площадке

Инновации — это не только про железо. Не менее важна организация работы с ним. Маркировка элементов — вот что реально экономит время. Лучшие системы сейчас имеют не просто бирки, а цветовую и цифровую маркировку, понятную с расстояния. Стойки разной длины — разного цвета по торцу. Это исключает путаницу при подъёме краном.

Упаковка и транспортировка. Всё чаще элементы поставляются не россыпью в кузове, а в паллетах или контейнерах, сформированных под конкретные секции. Это ускоряет разгрузку и складирование. На объекте, где место ограничено, это критически важно.

И ещё один субъективный момент — эргономика для монтажников. Вес отдельного элемента, который может поднять один человек; расположение рукояток для переноски; баланс — всё это продумывается. Если сборщику неудобно, он будет искать костыли, нарушая технологию, или просто работать медленнее. Хорошая система чувствуется в руках.

Цифра и документация: невидимый каркас

Это, пожалуй, самый большой сдвиг последних лет. Раньше паспорт лесов — это была стопка бумаг с общими схемами. Сейчас от серьёзного поставщика ждут BIM-модели узлов или даже всей конструкции. Это позволяет заранее, в ?цифре?, спланировать расположение, проверить конфликты с фасадом, смоделировать нагрузки.

Появились мобильные приложения, где можно посмотреть 3D-инструкцию по сборке сложного узла прямо на месте. Для обучения новых бригад — неоценимо. Кстати, на сайте ООО Баоцзи Хуаюань Энергетическое Оборудование в разделе продукции можно предположить, что для их оборудования — турбин, теплообменников — требуются особые, часто индивидуальные решения по подмостям для монтажа и обслуживания. В таких случаях цифровая модель становится must-have.

Даже в обычных рабочих чертежах (ППР) теперь часто требуют не просто эскиз, а деталировку с указанием точного количества каждого типа элементов по ярусам. Это минимизирует ошибки при заказе и доставке. Инновация здесь — в подходе, в переходе от примерных расчётов ?на глаз? к точному инжинирингу.

Заключение: инновации как решение практических задач

Так что, оглядываясь назад, видишь, что прорывов в духе ?телепортация элементов? не случилось. Всё двигается постепенно. Основные векторы — это безопасность, зашитая в саму конструкцию, экономия времени монтажа через умные соединения и логистику, а также цифровизация сопровождения. Иногда самые полезные новшества — это просто хорошо продуманная мелочь, которая десять раз в день экономит две минуты и снижает риск ошибки.

Выбирая средства подмости сегодня, смотришь уже не только на цену за тонну или метр. Оцениваешь совокупную стоимость владения: как быстро соберётся, как безопасно будет работать, сколько простоит без ремонта и как легко интегрируется в цифровой контур проекта. И в этом плане, производители, которые вкладываются именно в такие, не всегда заметные с первого взгляда улучшения, вроде упомянутой компании из Баоцзи, в долгосрочной перспективе оказываются в выигрыше. Потому что их продукт решает не абстрактную задачу ?быть подмостями?, а конкретные проблемы строителей на площадке.